Повышение надежности деталей

Повышение надежности деталей и долговечности деталей технологическими методами

Семейство четырехтактных двигателей, коробок передач и сцеплений разработано на основе максимальной унификации массовых деталей и узлов. У основных моделей коробок передач степень унификации относительно базовой 100—77,7%, сцеплений 100—94%. Такая степень унификации позволила применить высокопроизводительное современное автоматизированное оборудование и совершенную технологию массового производства для деталей и узлов, имеющих унифицированные составные элементы, использовать единые технологические процессы, оснастку и инструмент. Базовые детали (блоки цилиндров, головки блока, картеры и крышки коробок передач) обрабатываются на автоматических линиях (совмещенная беспереналадочная групповая обработка). Сборка и испытания двигателей, коробок передач и сцеплений осуществляются на конвейерах и испытательных стендах с унифицированными посадочными и присоединительными размерами. Для унифицированных базовых деталей был выбран вариант групповой обработки без переналадки оборудования, что обеспечило экономическую целесообразность применения в ряде случаев автоматических линий. На линиях производят фрезерование, сверление, нарезание резьб, растачивание и другие операции. Обработка осуществляется без переналадки станков в любой последовательности поступления на линию как шести, так и восьмицилиндровых блоков.

|

Модель двигателя |

Число цилиндров, шт. |

Мощность л.с. |

Степень унификации |

|

ЯМЗ-238 |

8 |

240 |

100 |

|

ЯМЗ-238Г |

8 |

170 |

99,9 |

|

ЯМЗ-238НБ |

8 |

220 |

96,6 |

Исключение составляют операции фрезерования торцов, поверхностей под головки блоков и расточек под коленчатый и распределительные валы, которые с целью сокращения машинного времени и упрощения конструкции агрегатов линии выделены в самостоятельные потоки. В состав комплекса собственно автоматических линий входят 64 единицы оборудования. Кроме того, в него включены протяжные станки для получения поверхностей под коленчатый вал и крышки коренных подшипников, агрегаты для мойки, испытательные стенды для проверки герметичности стенок и полостей блока, участок комплектовки блоков с крышками коренных подшипников и т. д. Обработка деталей на этом оборудовании ведется также без переналадки. Конструктивное выполнение станков для обработки шести- и восьмицилиндровых блоков имеет несколько решений (рис. 6). В одном случае при обработке более короткой детали часть инструмента работает вхолостую, в другом случае (как показано на рис. 6), один из шпинделей отключается. Сигнал на отключение шпинделя поступает от определителя детали 3, установленного в приспособлении станка.

Автоматическая линия 1Л238 для головки блока состоит из 55 станков. Обработка ведется без переналадки. В комплекте с ней установлена автоматическая линия из двух станков для окончательного растачивания отверстий в направляющих втулках клапанов и посадочных конусов седел клапанов. Каждый станок имеет четыре позиции, что позволяет без переналадок обрабатывать головки шести- и восьмицилиндровых двигателей.

Для обработки картеров коробки передач создана система линий из трех потоков (30 станков). Один поток предназначен для совместной без переналадочной обработки обоих картеров ЯМЗ-236 и ЯМЗ-238, два других — для раздельной.

Верхние крышки коробки передач полностью обрабатываются на автоматической линии 1Л174, состоящей из 12 станков. В поток этой линии установлен дополнительно станок для доделочной операции на одной из крышек, так как введение его в комплект автоматической линии оказалось экономически не целесообразным.

Собираются двигатели на едином напольном вертикально-замкнутом конвейере со сборочными тележками-манипуляторами, которые позволяют по ходу технологического процесса устанавливать ^двигатель в удобное для оператора положение в вертикальной или горизонтальной плоскости. Посадочные места тележек спроектированы так, что их с помощью передвижных элементов и выдвижных фиксаторов.

Собранные двигатели передаются с главного конвейера на испытательную станцию подвесным конвейером. Подвески унифицированы, в их конструкции есть элементы, позволяющие размещать подвесную серьгу в зависимости от центра тяжести двигателя. Испытательные стенды централизованно обеспечиваются топливом, водой, маслом. Принципиальное отличие станции — наличие тележек-спутников, совместно с которыми двигатель поступает на испытательный стенд. Передний кронштейн тележки-спутника может перемещаться по продольным направляющим и устанавливаться в требуемое положение в зависимости от модификации испытываемого двигателя. Дополнительной переналадки стенда и тележки-спутника не требуется. Использование такой схемы позволяет сократить время установки двигателя на испытательном стенде, механизировать процессы загрузки и другие операции, связанные с процессом испытания.

По участкам поузловой сборки проведена полная унификация оборудования и приспособлений. Головки блоков к двигателям собираются на поточной линии, примыкающей к главному конвееру. На единых приспособлениях комплектуются коленчатые, распределительные валы и другие детали и узлы. Например, на станке для притирки клапанов головок блока цилиндров при обработке клапанов в головке блока двигателя ЯМЗ-236 работает нити, шпинделей, а ЯМЗ-238 — восемь шпинделей.

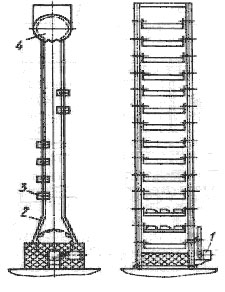

1 — электродвигатель; 2 — тяговая цепь; 3 — подвески с полками для размещения стандартной многооборотной тары; 4 — звездочка.

Переналадки при этом не требуется. Для хранения деталей двигателя и передачи их к рабочим местам операторов-сборщиков используются многоярусные механизированные склады стеллажи.