Ремонт блока цилиндров двигателя

Ремонт блока цилиндров двигателя

Ответственный элемент блока цилиндров — опорные поверхности под бурты гильз. От точности выполнения их размеров в значительной степени зависит работа деталей цилиндро-поршневой группы дизеля. В исходном технологическом процессе опорные поверхности под опорные бурты, а также верхние и нижние посадочные пояски под гильзы обрабатывались перемещением резцов с осевой подачей за две операции с разных установок. При таком методе требования плоскостности опорных поверхностей и перпендикулярности их общей оси посадочных поясков под установку гильз выдерживались нестабильно. Это отрицательно сказывалось на деформации последних, повышались контактные напряжения и износ опорных поверхностей блока и бурта гильзы. При новом методе обработки подрезается торец под упорный бурт гильзы цилиндров резцом с радиальной подачей одновременно с растачиванием внутренних посадочных отверстий рис. 9. Радиальная подача резца при подрезке торца осуществляется через реечную зубчатую пару, которая смонтирована и расточной оправке. При такой схеме обработки не плоскостного торца по диаметру получается в пределах 0,02 мм и по его ширине до 0,01 мм, неперпендикулярность торца к оси отверстия под гильзы на диаметре 160 мм— в пределах 0,025 мм. Это значит, что нужно уменьшить зазор в нижнем пояске между гильзой и блоком цилиндров до 0,05—0,09 мм, что положительно отразится запасе по кавитационному разрушению, улучшилась герметичность стыка гильзы блоком цилиндров. Раньше наблюдалось разрушение блока и гильзы цилиндров после 6000 ч. работы двигателя . Оно происходило в результате вибрации гильзы от ударов при перекладке поршня в области нижнего уплотнительного пояска.. При этом вода из системы охлаждения попадала в картерное масло, из-за чего снижалась надежность двигателя. В настоящее время в этом месте установлено резиновое уплотнительное кольцо. При проработке узла кавитационной защиты был выбран технологически оптимальный вариант конструктивного выполнения уплотнения, не потребовавший изменения блоков цилиндра. Плоское резиновое кольцо цилиндра с натягом надевают на гильзу, после чего устанавливают ее в расточке блока. Дополнительно ужесточили испытание блоков на герметичность водяной полости и масляных каналов путем увеличения давления на стендах соответственно с 4 до 6 кгс/сма и с 12 до 16 кгс/см2.

В целях повышения надежности работы коленчатого вала, вкладышей коренных подшипников, привода масляного насоса и других деталей, сопрягаемых с блоком, у шести- и восьми цилиндровых двигателей повышена структурная жесткость картерной части блока за счет введения поперечных стяжек болтов связывающих крышки коренных опор с его боковыми стенками. С переходом на усиленный блок цилиндров со стяжными болтами были проверены различные варианты материала крышки. В случае применения стали весьма затруднительным оказалось выполнить технические условия по чистоте и точности растачивания отверстий в чугунном блоке и стальной крышке. Исследования показали технологическую приемлемость в качестве материала крышки ковкого чугуна КЧ 35-10. Для выявления геометрии инструмента, оптимальной марки твердого сплава и технологических режимов проверяли обрабатываемость материалов на образцах — спаренных крышках, одну из которых отливали из чугуна блока, другую— из ковкого чугуна. Образец, имитирующий блок, изготавливали из серого перлитного чугуна и подвергали отжигу: микроструктура материала — феррит с участками зернистого и пластинчатого перлита и графита, залегающего в виде пластин прямолинейной и завихренной формы НВ 170-241. Микроструктура крышки ковкого чугуна состоит из участков феррита и перлита. Графит залегает в виде гнезд углерода отжига, НВ 155—163.

По установленной на автоматической линии технологии растачивание в однородном материале (блок-крышка) ведется при:

t = 0,2-0,3 мм - глубина подачи,

s = 0,14 мм/об - подача,

V = 100 м/мин - скорость резанья,

Частота вращения - 275 об/мин.

Геометрия резца из сплава ВК4: φ = 75°, φ 1= 15°; α = α1 = 8°; γ = 5°; γ = 0; r = 0,5ч-0,8 мм. В ходе испытаний, проводимых на алмазно-расточном станке, установлена новая геометрия резца: φ= 60°; φ1 = 15°; γ = 5°; γ = —5°; α = α1 = 6°; r = 1,0- 1,2 мм.

Материал — твердый сплав ВКЗМ, стойкость которого в 1,5 раза выше стойкости сплава ВК4.

Режимы резания: V = 140 м/мин, t < 0,2 мм, 5 = 0,085-0,15 мм/об.

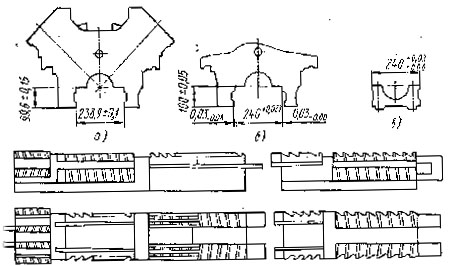

В процессе изготовления опытной партии блоков наблюдали за характером поведения детали, в частности" проверяли влияние затяжки боковых болтов на деформацию отверстий под коленчатый вал и базовых поверхностей. Анализ замеров дал возможность при проектировании технологического процесса учесть особенности поведения детали и принять рациональное решение. Замковые поверхности блока под установку крышек коренных подшипников выполняются протягиванием в две операции на станках мод. МП-371. При предварительном протягивании выдерживаются размеры замка по ширине 238,9 ±0,1 мм и высоте 99,6 ±0,15 мм. Чистовое протягивание с калиброванием замка ведется в размер 240+0.027 мм для площадок в зоне разъема, а для нижних площадок, с целью облегчения установки крышек при их комплектовании с блоком, размер увеличен до 0,03—0,08 мм на сторону .

Схема обработки замка под установку крышки коренного подшипника в блоке цилиндров: а — предварительное протягивание; б — чистовое протягивание; в — крышка коренного подшипника; г — комплект инструмента для чистового протягивания.

Болты крепления крышек коренных подшипников затягивают и определенной последовательности: вначале вертикальные болты I Мкр — 43-4-47 кгс-м, затем боковые с Мкр = 10ч-12 кгс-м. ( момент затяжки боковых болтов до 14—15 кгс-м приводит к деформации отверстия под коленчатый вал до 0,025 мм в вертикальной плоскости. Болты крышки при комплектовании блоков ввертывают на десятишпиндельных вертикальном и горизонтальном станках-болтовертах, работающих в цикле автоматической линии . Величину затяжки боковых стяжных болтов 10Ч-12 кгс-м) контролируют динамометрическим ключом. Для гарантированного обеспечения затяжки вертикальных болтов дополнительно к многошпиндельному введен контрольный одношпиндельный болтоверт на котором проверяется заданная величина затяжки 100% болтов. Болтоверт работает следующим образом. Вращение от электродвигателя передается на шпиндель болтоверта через планетарный редуктор, установленный на двух цапфах. На корпусе редуктора укреплен балансир. Положением плеча груза на штанге балансира настраивают момент затяжки. При достижении заданного момента затяжки преодолевается реактивный момент балансира, что вызывает поворот корпуса редуктора. Срабатывает конечный включатель и двигатель останавливается.

Надежность работы коренных подшипников коленчатого вала определяется качеством и геометрической формой расточенных постелей под вкладыши в блоке цилиндров. Для окончательной обработки расточенных отверстий диаметром 116+°'021мм в коренных опорах блока внедрен комбинированный инструмент из режущей развертки и роликовой раскатки, позволивший повысить качество обработки отверстий (шероховатость поверхности снизилась с (На =2,5 до На = 0,63 мКм). В результате улучшилось прилегание вкладышей в постелях и теплопередача соединения вкладыш-блок.

Соосность отверстий обеспечивается на операции растачивания (до диаметра 115+0,035 мм), которая при окончательном развертывании и раскатывании не нарушается. Диаметр развертки комбинированного инструмента 116 мм. Натяг по роликам при раскатывании — 0,05 мм на диаметр. При внедрении нового инструмента режимы обработки на станке автоматической линии не изменились (частота вращения 30 об/мин; 5 = 4,5 мм/об).

Для контроля биения средних опор относительно крайних (в пределах 0,0125 мм) разработан и внедрен пневматический прибор, отличающийся высокой точностью и стабильностью показаний по сравнению с жесткой скалкой и индикаторными приспособлениями . Влияние шероховатости поверхностей на точность измерения исключается благодаря применению контактного метода. Прибор имеет оправку, которая базируется во втулках , помещаемых в крайние опоры блока. В средней части оправки, в плоскости измеряемых расточек, вмонтированы пневматические датчики ротаметра . Измерительный щуп датчика, к которому подведен воздух двойной очистки и стабилизации, касается измеряемой поверхности. При повороте оправки во втулках на 180° датчики при наличии биения дадут команду отсчетному устройству, и ротаметр покажет фактическую величину биения коренных опор блока. Для удобства отсчета прибор настраивают на нулевое деление шкалы ротаметра по шаблону.

Обрабатывают отверстия под коленчатый вал при полностью затянутых болтах. Окончательно фрезеруют плоскости под головки блока, растачивают отверстия под гильзы и протачивают опорные поверхности под бурт гильзы при ослабленных боковых болтах. Такое ослабление затяжки введено, чтобы исключить ее влияние, а следовательно, деформации нижней базовой плоскости блока на точность выполнения указанных поверхностей. В отличие от рассмотренных выше блок цилиндров двенадцати цилиндрового двигателя представляет собой монолитную конструкцию. Его картерная часть имеет существенную особенность: у коренных подшипников коленчатого вала нет съемных крышек, а постели для подшипников размещаются в семи поперечных перегородках. Отверстия под наружную обойму подшипника диаметром 260-о,о8о мм выполнены с высокой точностью по соосности: биение промежуточных отверстий относительно крайних — не более 0,04 мм; взаимное биение соседних отверстий— не более 0,013 мм; овальность отверстия — не а более 0,015 мм; конусность— не более 0,01 мм. В эти отверстия запрессовывают с предварительным охлаждением наружные кольца роликоподшипников, которые служат опорами коленчатого вала двигателя.

При разработке технологического процесса и определении состава оборудования наиболее целеснообразным с экономической точки зрения, оказалось применение коротких автоматических линий в сочетании с высокопроизводительными специальными станками. Для производства блоков цилиндров такого типа созданы новые модели специальных станков и автоматических линий. С целью сокращения количества оборудования в конструкциях автоматических линий и специальных станков предусмотрена концентрация различных технологических переходов за счет применения револьверных головок и многоинструментных наладок. На ряде станков автоматических линий использованы револьверные головки для последовательного сверления, зенкерования и развертывания. Сравнительно большой вес блока цилиндров (масса отливки 580 кг, чистая масса 550 кг) потребовал новых решений, связанных с транспортировкой деталей в линиях механической обработки и установкой их на станках. На автоматических линиях блоки перемещаются по роликовому транспортеру вместо обычно применяемых закаленных планок. В конструкциях рабочих приспособлений с целью предохранения от механических повреждений базовых поверхностей детали предусмотрены гидравлические амортизаторы.

Для получистовой и чистовой обработок торцовых плоскостей с точностью по неплоскостности 0,015 мм на длине 100 мм и неперпендикулярностью их к оси отверстий под подшипники коленчатого вала 0,04 мм на длине 100 мм применены фрезы-протяжки конструкции СКВ-1. У такой фрезы зубья расположены в радиальном и осевом направлениях по архимедовым спиралям, причем наиболее удаленный по радиусу зуб имеет наименьшую высоту. Количество зубьев фрезы зависит от величины припуска и назначается так, чтобы все зубья снимали стружку толщиной 0,1 мм, а последние один,два зуба — толщиной 0,05 мм. Точность настройки режущих кромок ножей ±0,01 мм. При работе данной фрезы шероховатость обработанной поверхности зависит в основном от последнего зуба, служащего для чистовой обработки. Для предотвращения волнистости поверхности режущая кромка зуба для чистовой обработки должна быть строго параллельна опорному торцу фрезы.

Привалочные плоскости под головки цилиндров обрабатываются с шероховатостью На = 1,6 мкм и с точностью по неплоскостности 0,02 мм на длине 100 мм и 0,35 мм на длине 550 мм. Это обеспечивается использованием на станке скоростных фрез, которые при холостом ходе стола с деталью отводятся от обрабатываемых плоскостей и в конце цикла возвращаются в исходное рабочее положение.

При разработке технологического процесса и определении состава оборудования наиболее целеснообразным с экономической точки зрения, оказалось применение коротких автоматических линий в сочетании с высокопроизводительными специальными станками. Для производства блоков цилиндров такого типа созданы новые модели специальных станков и автоматических линий. С целью сокращения количества оборудования в конструкциях автоматических линий и специальных станков предусмотрена концентрация различных технологических переходов за счет применения револьверных головок и многоинструментных наладок. На ряде станков автоматических линий использованы револьверные головки для последовательного сверления, зенкерования и развертывания. Сравнительно большой вес блока цилиндров (масса отливки 580 кг, чистая масса 550 кг) потребовал новых решений, связанных с транспортировкой деталей в линиях механической обработки и установкой их на станках. На автоматических линиях блоки перемещаются по роликовому транспортеру вместо обычно применяемых закаленных планок. В конструкциях рабочих приспособлений с целью предохранения от механических повреждений базовых поверхностей детали предусмотрены гидравлические амортизаторы.

Для получистовой и чистовой обработок торцовых плоскостей с точностью по неплоскостности 0,015 мм на длине 100 мм и неперпендикулярностью их к оси отверстий под подшипники коленчатого вала 0,04 мм на длине 100 мм применены фрезы-протяжки конструкции СКВ-1 [2]. У такой фрезы зубья расположены в радиальном и осевом направлениях по архимедовым спиралям, причем наиболее удаленный по радиусу зуб имеет наименьшую высоту. Количество зубьев фрезы зависит от величины припуска и назначается так, чтобы все зубья снимали стружку толщиной 0,1 мм, а последние один,два зуба — толщиной 0,05 мм. Точность настройки режущих кромок ножей ±0,01 мм. При работе данной фрезы шероховатость обработанной поверхности зависит в основном от последнего зуба, служащего для чистовой обработки. Для предотвращения волнистости поверхности режущая кромка зуба для чистовой обработки должна быть строго параллельна опорному торцу фрезы.

Привалочные плоскости под головки цилиндров обрабатываются с шероховатостью На = 1,6 мкм и с точностью по неплоскостности 0,02 мм на длине 100 мм и 0,35 мм на длине 550 мм. Это обеспечивается использованием на станке скоростных фрез, которые при холостом ходе стола с деталью отводятся от обрабатываемых плоскостей и в конце цикла возвращаются в исходное рабочее положение.{jcomments on}