Как ремонтировать автомобиль

Как ремонтировать автомобиль

Как ремонтировать автомобиль самому - это раздел, который описывает все, что связано с ремонтом автомобиля, двигателя, агрегатов, механизмов и систем.

Чтобы научится ремонтировать автомобиль, надо изучить технологию ремонта агрегатов и механизмов автомобиля, где четко и поочередно расписана последовательность выполнения необходимых ремонтных работ. Эксплуатация автомобиля со временем приводит к износу его агрегатов и механизмов. Способствует быстрому износу деталей автомобиля: неправильная эксплуатация транспортного средства, работа автомобиля на повышенных режимах, езда по плохим дорогам, неправильное обслуживание автомобиля и агрессивная манера вождения.

РЕМОНТ АВТОМОБИЛЯ МОЖНО РАЗДЕЛИТЬ НА НЕСКОЛЬКО ЧАСТЕЙ:

1. Ремонт ходовой части автомобиля

Наиболее подверженная износу и поломкам из-за влияния плохого дорожного покрытия является ходовая часть автомобиля. На ходовую часть автомобиля передаются все толчки и усилия при езде автомобиля. Любая поломка ходовой части может привести к аварийной ситуации на дороге.

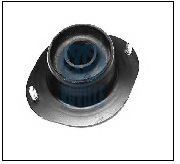

1. Замена опоры амортизационной стойки - если попробовать нарисовать подвеску в самом простом исполнении, то она будет состоять из двух основных деталей амортизатора и пружины, что вместе называется стойкой. В этой статье мы с вами увидим, как заменить опору амортизационной стойки на автомобилях Daewoo Lanos (Дэу Ланос), Daewoo Nexia (Дэу Нексия), Daewoo Sens (Дэу Сенс) Chevrolet Lanos (Шевроле Ланос).

1. Замена опоры амортизационной стойки - если попробовать нарисовать подвеску в самом простом исполнении, то она будет состоять из двух основных деталей амортизатора и пружины, что вместе называется стойкой. В этой статье мы с вами увидим, как заменить опору амортизационной стойки на автомобилях Daewoo Lanos (Дэу Ланос), Daewoo Nexia (Дэу Нексия), Daewoo Sens (Дэу Сенс) Chevrolet Lanos (Шевроле Ланос).

В упрощенном виде подвеску автомобиля можно представить в виде двух основных деталей, взаимодействующих друг с другом. Называются они пружина и амортизатор, а вместе — амортизационная стойка. Но в народе зачастую стойкой называют именно сам амортизатор. Стойка, по сути, это гидравлический двусторонний демпфер. Она может противодействовать нагрузкам, таким как сжатие и растяжение. Устроена стойка просто: в цилиндр вставлен поршень, а свободное от металла место занимает жидкость. Выходит из строя она тоже просто: при нарушении герметичности количество жидкости уменьшается, падает способность к погашению колебаний пружины. Визуально можно определить ее работоспособность. Если корпус мокрый, покрыт жидкостью, то это, скорее всего, означает, что ее придется скоро менять. Можно проверить и следующим образом: руками надавить на капот или крышку багажника сверху и своим весом придавить машину вниз. После резко отпустить. Если автомобиль сразу примет первоначальное положение, значит, все хорошо.

Источник: http://www.poiskavtouslug.ru/tehnicheskoe-obsluzhivanie/zamena-amortizacionnyh-stoek.html

В упрощенном виде подвеску автомобиля можно представить в виде двух основных деталей, взаимодействующих друг с другом. Называются они пружина и амортизатор, а вместе — амортизационная стойка. Но в народе зачастую стойкой называют именно сам амортизатор. Стойка, по сути, это гидравлический двусторонний демпфер. Она может противодействовать нагрузкам, таким как сжатие и растяжение. Устроена стойка просто: в цилиндр вставлен поршень, а свободное от металла место занимает жидкость. Выходит из строя она тоже просто: при нарушении герметичности количество жидкости уменьшается, падает способность к погашению колебаний пружины. Визуально можно определить ее работоспособность. Если корпус мокрый, покрыт жидкостью, то это, скорее всего, означает, что ее придется скоро менять. Можно проверить и следующим образом: руками надавить на капот или крышку багажника сверху и своим весом придавить машину вниз. После резко отпустить. Если автомобиль сразу примет первоначальное положение, значит, все хорошо.

Источник: http://www.poiskavtouslug.ru/tehnicheskoe-obsluzhivanie/zamena-amortizacionnyh-stoek.html

2. Замена сайлентблоков - сайлентблок это деталь ходовой части автомобиля, которая служит для решения задач виброизоляции. Сайлентблок состоит из внутренней и внешней прецизионных втулок, неразрывно соединённых с помощью резины. Сайлентблоки имеют свойство изнашиватся. В этой статье мы узнаем как заменить сайлентблоки своими руками.

2. Замена сайлентблоков - сайлентблок это деталь ходовой части автомобиля, которая служит для решения задач виброизоляции. Сайлентблок состоит из внутренней и внешней прецизионных втулок, неразрывно соединённых с помощью резины. Сайлентблоки имеют свойство изнашиватся. В этой статье мы узнаем как заменить сайлентблоки своими руками.

3. Как ремонтировать стойки - тут есть два варианта либо заменить стойку, либо правка поврежденной стойки. Практические советы по ремонту стойки автомобиля. Современные автомобили комплектуются неразборными амортизационными системами, чего не скажешь о отечественных автомобилях, где имеются ремонтопригодные детали.

3. Как ремонтировать стойки - тут есть два варианта либо заменить стойку, либо правка поврежденной стойки. Практические советы по ремонту стойки автомобиля. Современные автомобили комплектуются неразборными амортизационными системами, чего не скажешь о отечественных автомобилях, где имеются ремонтопригодные детали.

4. Как собирать колеса самому - большинство автолюбителей считает, что собирать колеса самому не актуально: это действительно так, ведь на каждом участке дороги найдется шиномонтаж. Но жизнь – штука непредсказуемая, поэтому давайте рассмотрим как собирать колеса самому.

4. Как собирать колеса самому - большинство автолюбителей считает, что собирать колеса самому не актуально: это действительно так, ведь на каждом участке дороги найдется шиномонтаж. Но жизнь – штука непредсказуемая, поэтому давайте рассмотрим как собирать колеса самому.

Общие данные о

ремонте автомобиля:

- Приемка деталей в ремонт

- Что такое капитальный ремонт

- Технология централизованного ремонта

- Прием автомобилей в ремонт

- Разборочные работы

- Организация рабочих мест (разборка)

- Дефектация деталей

- Технология сборки агрегатов

- Технология сборки автомобиля

- Организация сборки автомобилей

- Способы восстановления деталей

- Ремонт грузового автомобиля

2. Ремонт двигателя автомобиля

Качество ремонта двигателя зависит от многих факторов, основными из которых являются: подготовленные специалисты, диагностика двигателя, качественное оборудование и запасные части.

2.0. Капитальный ремонт двигателя автомобиля - двигатель автомобиля имеет свой ресурс работы и через определенный отрезок пробега наступает время, когда в двигателе появляются различные шумы, стуки, увеличивается расход масла, из выхлопной трубы идет сизый дым и в целом двигатель работает неустойчиво. Здесь вы узнаете как определить состояние двигателя и как сделать капитальный ремонт двигателя самому.

2.0. Капитальный ремонт двигателя автомобиля - двигатель автомобиля имеет свой ресурс работы и через определенный отрезок пробега наступает время, когда в двигателе появляются различные шумы, стуки, увеличивается расход масла, из выхлопной трубы идет сизый дым и в целом двигатель работает неустойчиво. Здесь вы узнаете как определить состояние двигателя и как сделать капитальный ремонт двигателя самому.

2.1 Ремонт головки блока цилиндров КАМАЗ - порядок выполнения работ по ремонту головки блока цилиндров автомобиля КАМАЗ. Основные приемы разборочно-сборочных работ. Оборудование и инструмент для проведения ремонта головки блока цилиндров .

2.1 Ремонт головки блока цилиндров КАМАЗ - порядок выполнения работ по ремонту головки блока цилиндров автомобиля КАМАЗ. Основные приемы разборочно-сборочных работ. Оборудование и инструмент для проведения ремонта головки блока цилиндров .

2.2 Замена гильз и деталей шатунно-поршневой группы двигателя - как заменить гильзы и детали шатунно-поршневой группы своими руками, основы и приемы расборочно-сборочных работ, комплектация деталей при замене шатунно-поршневой группы двигателя.

2.2 Замена гильз и деталей шатунно-поршневой группы двигателя - как заменить гильзы и детали шатунно-поршневой группы своими руками, основы и приемы расборочно-сборочных работ, комплектация деталей при замене шатунно-поршневой группы двигателя.

2.3 Как поменять поршневые кольца двигателя автомобиля - поршневые кольца обеспечивают герметичность между гильзой цилиндра и поршнем, а еще отводят тепло от головки поршня и препятствуют попаданию смазочного масла в камеру сгорания. Комплект поршневых колец состоит из нескольких компрессионных колец, чаще всего два и одного маслосъемного.

2.3 Как поменять поршневые кольца двигателя автомобиля - поршневые кольца обеспечивают герметичность между гильзой цилиндра и поршнем, а еще отводят тепло от головки поршня и препятствуют попаданию смазочного масла в камеру сгорания. Комплект поршневых колец состоит из нескольких компрессионных колец, чаще всего два и одного маслосъемного.

2.4 Обработка деталей под ремонтный размер

2.5 Заделка трещин в корпусных деталях фигурными вставками

2.6 Восстановление резьбы спиральными вставками

2.7 Восстановление посадочных отверстий

2.8 Восстановление пластическим деформированием

2.10 Электромеханическая обработка

2.11 Восстановление формы детали

2.12 Термическая правка

2.13 Как правильно собрать двигатель

2.14 Приборный метод диагностики двигателя

2.15 Как диагностировать двигатель автомобиля

2.16 Дефекты деталей

2.17 Балансировка вращающихся деталей

3. Ремонт кузова автомобиля

Кузов является основной и самой дорогостоящей деталью автомобиля от которой в первую очередь зависит его долговечность. Ремонт кузова должны проводить квалифицированные специалисты на высоко технологическом оборудовании, так как это в свою очередь влияет не только на состояние автомобиля, но и на безопасность движения.

3.1 Как ремонтировать пороги автомобиля - обычно пороги привариваются к основанию кузова и образуют нижнюю часть кузова. У некоторых типов автомобилей пороги выполняются съемными и крепятся к основанию кузова. Пороги размещаются с внешней и боковой сторон лонжеронов в зоне кабины, образуя защиту от различных выбросов и слабых ударов.

3.1 Как ремонтировать пороги автомобиля - обычно пороги привариваются к основанию кузова и образуют нижнюю часть кузова. У некоторых типов автомобилей пороги выполняются съемными и крепятся к основанию кузова. Пороги размещаются с внешней и боковой сторон лонжеронов в зоне кабины, образуя защиту от различных выбросов и слабых ударов.

3.2 Вытяжка вмятин - перед тем как вытягивать вмятину детали, сначала производят предварительную подготовку поверхности деформированной детали. Как производить вытяжку вмятин самому.

3.2 Вытяжка вмятин - перед тем как вытягивать вмятину детали, сначала производят предварительную подготовку поверхности деформированной детали. Как производить вытяжку вмятин самому.

3.6 Как устранить выпуклость электронагревом

3.7 Технология сварки автомобиля

3.7 Технология сварки автомобиля

3.8 Покраска и ремонт кузова автомобиля - технология покраски автомобиля очень сложный и трудоёмкий процесс, в котором положительный и качественный результат можно достичь только при соблюдении требуемых технологий и имея опыт в этом деле. Как покрасить автомобиль самому.

3.9 Кузовной ремонт (Покраска и рихтовка авто)

4. Ремонт трансмиссии автомобиля

Трансмиссия автомобиля отвечает за передачу крутящего момента от двигателя к колесам и состоит из сложных механизмов, ремонт, которых является трудоемким и дорогим. Не один из механизмов трансмиссии отремонтировать своими силами практически невозможно. Для этого необходимо специальное оборудование, знания и большие навыки.

4.1 Как правильно собрать коробку передач

4.3 Установка карданной передачи

4.5 Замена внешнего пыльника шруса на автомобилях

Как ремонтировать автомобиль самому - это раздел, который описывает все, что связано с ремонтом автомобиля, двигателя, агрегатов, механизмов и систем.

Чтобы научится ремонтировать автомобиль, надо изучить технологию ремонта агрегатов и механизмов автомобиля, где четко и поочередно расписана последовательность выполнения необходимых ремонтных работ. Эксплуатация автомобиля со временем приводит к износу его агрегатов и механизмов. Способствует быстрому износу деталей автомобиля: неправильная эксплуатация транспортного средства, работа автомобиля на повышенных режимах, езда по плохим дорогам, неправильное обслуживание автомобиля и агрессивная манера вождения.

|

РЕМОНТ АВТОМОБИЛЯ МОЖНО РАЗДЕЛИТЬ НА НЕСКОЛЬКО ЧАСТЕЙ: 1. Ремонт ходовой части автомобиля Наиболее подверженная износу и поломкам из-за влияния плохого дорожного покрытия является ходовая часть автомобиля. На ходовую часть автомобиля передаются все толчки и усилия при езде автомобиля. Любая поломка ходовой части может привести к аварийной ситуации на дороге.

В упрощенном виде подвеску автомобиля можно представить в виде двух основных деталей, взаимодействующих друг с другом. Называются они пружина и амортизатор, а вместе — амортизационная стойка. Но в народе зачастую стойкой называют именно сам амортизатор. Стойка, по сути, это гидравлический двусторонний демпфер. Она может противодействовать нагрузкам, таким как сжатие и растяжение. Устроена стойка просто: в цилиндр вставлен поршень, а свободное от металла место занимает жидкость. Выходит из строя она тоже просто: при нарушении герметичности количество жидкости уменьшается, падает способность к погашению колебаний пружины. Визуально можно определить ее работоспособность. Если корпус мокрый, покрыт жидкостью, то это, скорее всего, означает, что ее придется скоро менять. Можно проверить и следующим образом: руками надавить на капот или крышку багажника сверху и своим весом придавить машину вниз. После резко отпустить. Если автомобиль сразу примет первоначальное положение, значит, все хорошо.

Источник: http://www.poiskavtouslug.ru/tehnicheskoe-obsluzhivanie/zamena-amortizacionnyh-stoek.html В упрощенном виде подвеску автомобиля можно представить в виде двух основных деталей, взаимодействующих друг с другом. Называются они пружина и амортизатор, а вместе — амортизационная стойка. Но в народе зачастую стойкой называют именно сам амортизатор. Стойка, по сути, это гидравлический двусторонний демпфер. Она может противодействовать нагрузкам, таким как сжатие и растяжение. Устроена стойка просто: в цилиндр вставлен поршень, а свободное от металла место занимает жидкость. Выходит из строя она тоже просто: при нарушении герметичности количество жидкости уменьшается, падает способность к погашению колебаний пружины. Визуально можно определить ее работоспособность. Если корпус мокрый, покрыт жидкостью, то это, скорее всего, означает, что ее придется скоро менять. Можно проверить и следующим образом: руками надавить на капот или крышку багажника сверху и своим весом придавить машину вниз. После резко отпустить. Если автомобиль сразу примет первоначальное положение, значит, все хорошо.

Источник: http://www.poiskavtouslug.ru/tehnicheskoe-obsluzhivanie/zamena-amortizacionnyh-stoek.html

|

Общие данные о ремонте автомобиля:

|

2. Ремонт двигателя автомобиля

Качество ремонта двигателя зависит от многих факторов, основными из которых являются: подготовленные специалисты, диагностика двигателя, качественное оборудование и запасные части.

2.0. Капитальный ремонт двигателя автомобиля - двигатель автомобиля имеет свой ресурс работы и через определенный отрезок пробега наступает время, когда в двигателе появляются различные шумы, стуки, увеличивается расход масла, из выхлопной трубы идет сизый дым и в целом двигатель работает неустойчиво. Здесь вы узнаете как определить состояние двигателя и как сделать капитальный ремонт двигателя самому.

2.0. Капитальный ремонт двигателя автомобиля - двигатель автомобиля имеет свой ресурс работы и через определенный отрезок пробега наступает время, когда в двигателе появляются различные шумы, стуки, увеличивается расход масла, из выхлопной трубы идет сизый дым и в целом двигатель работает неустойчиво. Здесь вы узнаете как определить состояние двигателя и как сделать капитальный ремонт двигателя самому.

2.1 Ремонт головки блока цилиндров КАМАЗ - порядок выполнения работ по ремонту головки блока цилиндров автомобиля КАМАЗ. Основные приемы разборочно-сборочных работ. Оборудование и инструмент для проведения ремонта головки блока цилиндров .

2.1 Ремонт головки блока цилиндров КАМАЗ - порядок выполнения работ по ремонту головки блока цилиндров автомобиля КАМАЗ. Основные приемы разборочно-сборочных работ. Оборудование и инструмент для проведения ремонта головки блока цилиндров .

2.2 Замена гильз и деталей шатунно-поршневой группы двигателя - как заменить гильзы и детали шатунно-поршневой группы своими руками, основы и приемы расборочно-сборочных работ, комплектация деталей при замене шатунно-поршневой группы двигателя.

2.2 Замена гильз и деталей шатунно-поршневой группы двигателя - как заменить гильзы и детали шатунно-поршневой группы своими руками, основы и приемы расборочно-сборочных работ, комплектация деталей при замене шатунно-поршневой группы двигателя.

2.3 Как поменять поршневые кольца двигателя автомобиля - поршневые кольца обеспечивают герметичность между гильзой цилиндра и поршнем, а еще отводят тепло от головки поршня и препятствуют попаданию смазочного масла в камеру сгорания. Комплект поршневых колец состоит из нескольких компрессионных колец, чаще всего два и одного маслосъемного.

2.3 Как поменять поршневые кольца двигателя автомобиля - поршневые кольца обеспечивают герметичность между гильзой цилиндра и поршнем, а еще отводят тепло от головки поршня и препятствуют попаданию смазочного масла в камеру сгорания. Комплект поршневых колец состоит из нескольких компрессионных колец, чаще всего два и одного маслосъемного.

2.4 Обработка деталей под ремонтный размер

2.5 Заделка трещин в корпусных деталях фигурными вставками

2.6 Восстановление резьбы спиральными вставками

2.7 Восстановление посадочных отверстий

2.8 Восстановление пластическим деформированием

2.10 Электромеханическая обработка

2.11 Восстановление формы детали

2.12 Термическая правка

2.13 Как правильно собрать двигатель

2.14 Приборный метод диагностики двигателя

2.15 Как диагностировать двигатель автомобиля

2.16 Дефекты деталей

2.17 Балансировка вращающихся деталей

3. Ремонт кузова автомобиля

Кузов является основной и самой дорогостоящей деталью автомобиля от которой в первую очередь зависит его долговечность. Ремонт кузова должны проводить квалифицированные специалисты на высоко технологическом оборудовании, так как это в свою очередь влияет не только на состояние автомобиля, но и на безопасность движения.

3.1 Как ремонтировать пороги автомобиля - обычно пороги привариваются к основанию кузова и образуют нижнюю часть кузова. У некоторых типов автомобилей пороги выполняются съемными и крепятся к основанию кузова. Пороги размещаются с внешней и боковой сторон лонжеронов в зоне кабины, образуя защиту от различных выбросов и слабых ударов.

3.1 Как ремонтировать пороги автомобиля - обычно пороги привариваются к основанию кузова и образуют нижнюю часть кузова. У некоторых типов автомобилей пороги выполняются съемными и крепятся к основанию кузова. Пороги размещаются с внешней и боковой сторон лонжеронов в зоне кабины, образуя защиту от различных выбросов и слабых ударов.

3.2 Вытяжка вмятин - перед тем как вытягивать вмятину детали, сначала производят предварительную подготовку поверхности деформированной детали. Как производить вытяжку вмятин самому.

3.2 Вытяжка вмятин - перед тем как вытягивать вмятину детали, сначала производят предварительную подготовку поверхности деформированной детали. Как производить вытяжку вмятин самому.

3.6 Как устранить выпуклость электронагревом

3.7 Технология сварки автомобиля

3.7 Технология сварки автомобиля

3.8 Покраска и ремонт кузова автомобиля - технология покраски автомобиля очень сложный и трудоёмкий процесс, в котором положительный и качественный результат можно достичь только при соблюдении требуемых технологий и имея опыт в этом деле. Как покрасить автомобиль самому.

3.9 Кузовной ремонт (Покраска и рихтовка авто)

4. Ремонт трансмиссии автомобиля

Трансмиссия автомобиля отвечает за передачу крутящего момента от двигателя к колесам и состоит из сложных механизмов, ремонт, которых является трудоемким и дорогим. Не один из механизмов трансмиссии отремонтировать своими силами практически невозможно. Для этого необходимо специальное оборудование, знания и большие навыки.

4.1 Как правильно собрать коробку передач

4.3 Установка карданной передачи

4.5 Замена внешнего пыльника шруса на автомобилях