Индикатор

Индикатор

Измерение цилиндрических поверхностей

Для начала работы освоить методику определения погрешностей формы цилиндрических поверхностей и приобрести навыки практического использования индикаторного нутромера и индикаторной головки.

Приборы и принадлежности, которые будем использовать: индикаторный нутромер, индикаторная головка со штативом, детали для измерения, набор концевых мер длины (КМД), принадлежности к КМД.

При анализе точности геометрических параметров деталей различают поверхности: номинальные (идеальные, не имеющие отклонений формы и размеров), форма которых задана чертежом, и реальные (действительные), которые ограничивают деталь. Реальные поверхности деталей получают в результате обработки или видоизменения при эксплуатации машин. Реальное расположение поверхности (профиля) определяется действительными линейными и угловыми размерами.

Термины и определения, относящиеся к основным видам отклонений и допусков формы и расположения, установлены ГОСТ 24642-81. Под отклонением формы поверхности (или профиля) понимают отклонение формы реальной поверхности (реального профиля) от формы номинальной поверхности (номинального профиля).

Рассматривают следующие отклонения формы цилиндрических поверхностей: в поперечном сечении – отклонение от округлости, в продольном – отклонение профиля продольного сечения.

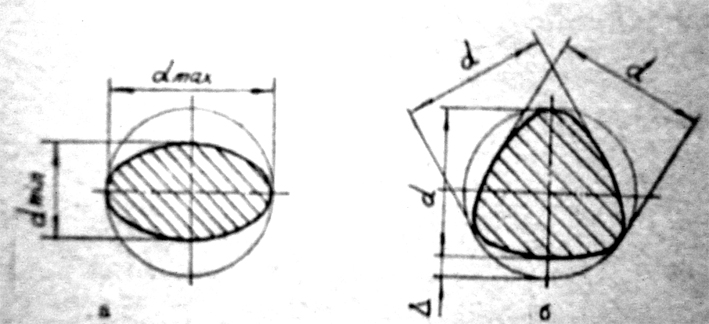

Частичными видами отклонений от круглости являются вальность и огранка. Овальность – отклонение от круглости, при котором реальный профиль представляет собой овалообразную фигуру, наибольший и наименьший диаметры которой находятся во взаимно перпендикулярных направлениях (рис.1 а). Огранка – отклонение от круглости, при котором реальный профиль представляет собой многогранную фигуру (рис. 1 б).

Рисунок 1. «Отклонения формы цилиндрических поверхностей в поперечном сечении».

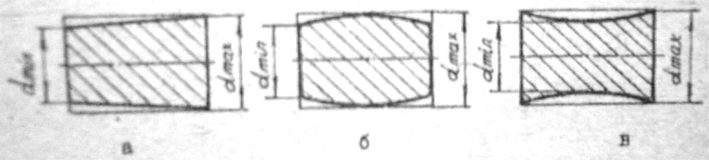

Частичными видами отклонения профиля продольного сечения являются конусообразность, бочкообразность и седлообразность.

Рисунок 2. «Отклонение от цилиндричности и профиля продольного сечения.

Конусообразность – отклонение профиля продольного сечения при котором образующие прямолинейны, но не параллельны (рис. 2 а).

Бочкообразность – оклонение профиля продольного сечения, при котором образующие непрямолинейны и диаметры увеличиваются от краев к середине сечения (рис. 2 б).

Седлообразность – отклонение профиля продольного сечения, при котором образующие непрямолинейны и диаметры уменьшаются от краев к середине сечения (рис. 2 в).

Количественно оценить величину отклонений цилиндрических поверхностей можно из уравнения:

/\ = (d*r max.-d*r min.)/2

d*r max. – наибольший реальный размер поверхности.

d*r min. – наименьший реальный размер поверхности.

Знак и числовое значение допуска вписывают в рамку (рис. 3), состоящую из двух частей, указывая не первом месте (в левой части) знак, на втором – числовое значение допуска в миллиметрах.

Линии, соединяющие рамку с контролируемой поверхностью, следует проводить от передней части рамки, как указано на рисунке.

Направление стрелки долино соответствовать направлению измерительного наконечника измерительного прибора.

Как проводить работу с индикатором?

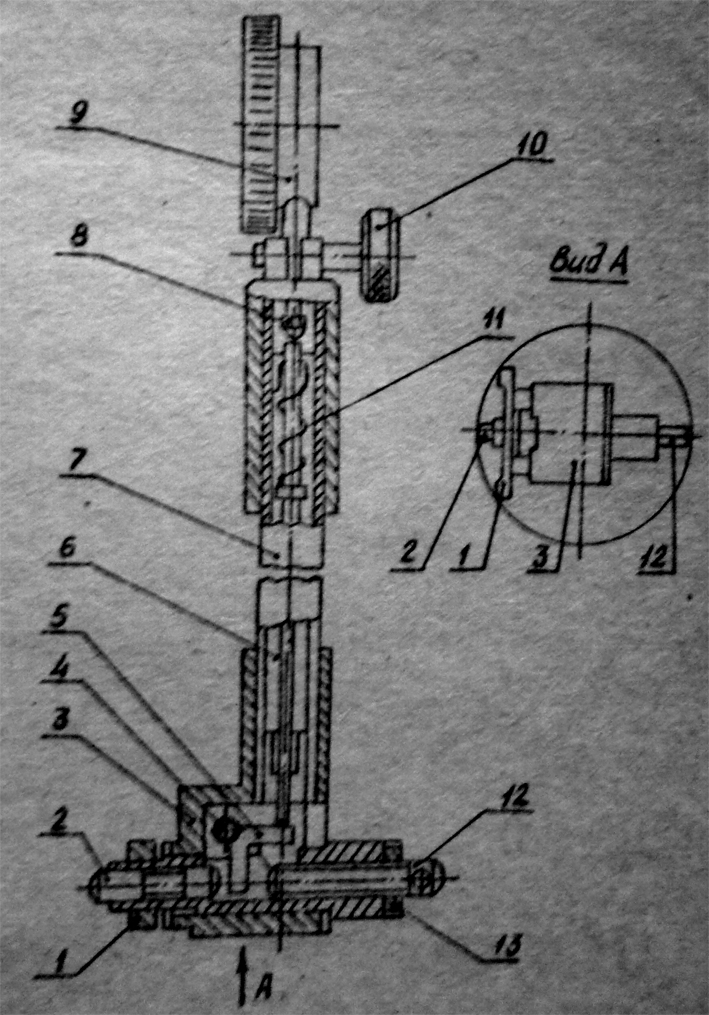

Первым делом необходимо изучить устройство индикаторного нутромера и подготовить его к работе (рис. 4). Для этого необходимо со стороны, противоположной подвижному измерительному стержню, установить сменную измерительную вставку 12, соответствующую номинальному размеру проверяемого отверстия, которое указано на чертеже детали. В верхней части трубчатого корпуса 7 установить индикатор и опускать его до тех пор, пока стрелка не сделает один оборот. В этом положении закрепить индикатор винтом 10. Нажатием на измерительный наконечник проверить функционирование прибора. Движение стрелки индикатора в обоих направлениях должно быть плавным.

Рисунок 4. Схема индикаторного нутромера.

По блоку плоскопараллельных концевых пар установить прибор в нулевое положение (рис. 5). Для этого по чертежу или штангенциркулем определить номинальный размер проверяемого отверстия и составить блок концевых мер (эталонный размер) 6. К измерительным поверхностям крайних концевых мер, входящих в блок, притереть боковики 3 и 5 и закрепить в державке 1 (рис. 5).

Прибор ввести в пространство между боковиками таким образом, чтобы измерительный стержень 4 и вставка 2 касались боковиков.

Для обеспечения измрения положительных и отрицательных отклонений отрегулировать длину выступающей части вставки (или установить необходимые удлинительные кольца под буртик вставки с фиксированной длиной) так, чтобы стрелка индикатора отклонилась на 1-5 оборотов по часовой стрелке от свободного положения измерительного наконечника.

При этом нужно добиться, чтобы указатель оборотов (малая стрелка индикатора) показывал целое число. Путем покачивания прибора в вертикальной, а затем в горизонтальной плоскостях, перпендикулярных измерительным поверхностям боковиков, добиться крайнего положения стрелки индикатора. Это положение соответствует расстоянию между измерительными наконечниками, равному размеру блока концевых мер.

Рисунок 5. Схема установки индикаторного нутромера в нулевое положение

Поворотом ободка индикатора совместить нулевое деление шкалы со стрелкой. Затем еще раз проверить правильность установки прибора в нулевое положение последовательным покачиванием его в двух плоскостях.

Необходимо знать, что в свободном состоянии размер между измерительными поверхностями нутромера больше, чем в момент контакта с плоскостями боковиков.

Блок концевых мер разбирать не следует.

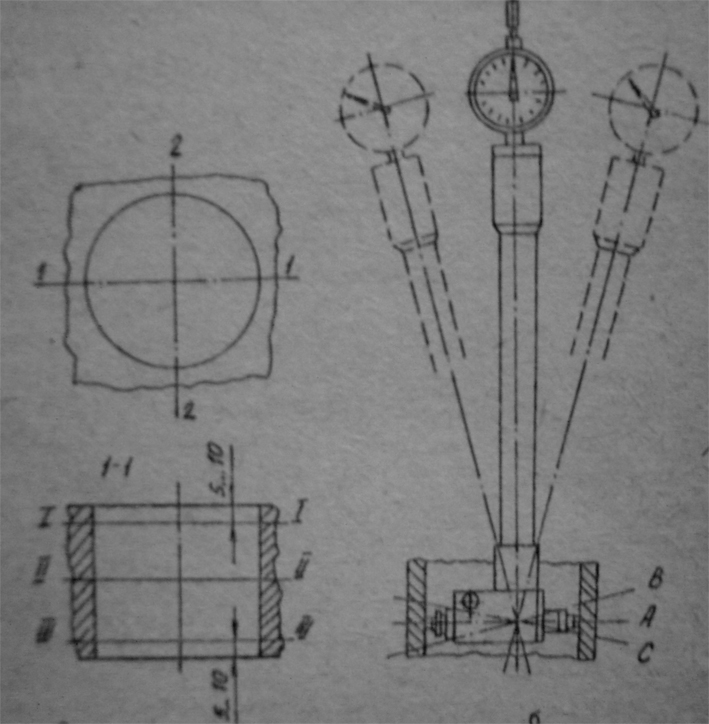

Измерить диаметр отверстия. Для определения отклонений от правильной геометрической формы отверстия (овальности, конусообразности, бочкообразности и др.) его измерения следует призвести во взаимно перпендикулярных продольных плоскостях 1-1 и 2-2 в трех поперечных сечениях (1-1, 2-2, 3-3) по глубине отверстия (6, а).

Рисунок 6. Схема измерений цилиндрического отверстия: а – измеряемые сечения; б – отсчет показателей прибора.

Наклонив прибор, ввести его в измеряемое отверстие и установить измерительные стержни на уровне поперечного сечения в продольной плоскости 1-1 обеспечивается центрирующим мостиком. Для установки измерительной линии перпендикулярно оси отверстия прибор слегка покачать в плоскости 101 (рис. 6, б).

В положениях В и С линия измерения не перпендикулярна оси изделия. Положение А соответствует перпендикулярному расположению измерительных поверхностей прибора относительно оси изделия. Оно фиксируется наибольшим отклонением стрелки индикатора в направлении по часовой стрелке.

Действительное значение измеряемого диаметра определить по формуле.

Dr=Dn+Er;

где Dn – размер блока концевых мер, по которому установлен нутромер в нулевое положение (номинальный или эталонный);

Er – действительное отклонение, полученное отсчетом по шкале индикатора с соответствующим знаком.

Размер блока концевых мер записать в графу «Эталонный размер» отсчета.

Необходимо помнить, что при измерении отверстия, которое больше эталонного, стрелка индикатора отклоняется против часовой стрелки (+), а при измерении отверстия меньшего размера по часовой стрелке (-). Если размер отверстия отличается от размера блока концевых мер более чем на 1 мм, то в момент отсчета следует учитывать количество полных оборотов большой стрелки по указателю оборотов (малая стрелка индикатора).

Произвести измерения в поперечных сечениях 1-1, 2-2, 3-3, продольной плоскости 1-1, а затем в сечениях 1-1, 2-2, 3-3 плоскости 2-2. Результаты отклонения размеров записать в отчет.

После окончания измерений дать заключение о форме детали. Вычислить овальность отверстия в трех поперечных сечениях, а также величину отклонения профиля в продольных плоскостях 1-1 и 2-2 как полуразность наибольшего и наименьшего из трех размеров в каждой осевой плоскости.

Выполнить эскизы отверстия в плане с обозначением плоскостей 1-1 и 2-2 и эскизы двух продольных сечений (1-1 и 2-2) с изображением формы продольного сечения и указанием действительных размеров.

Порядок выполнения работы при измерении цилиндрических валов индикаторной головкой.

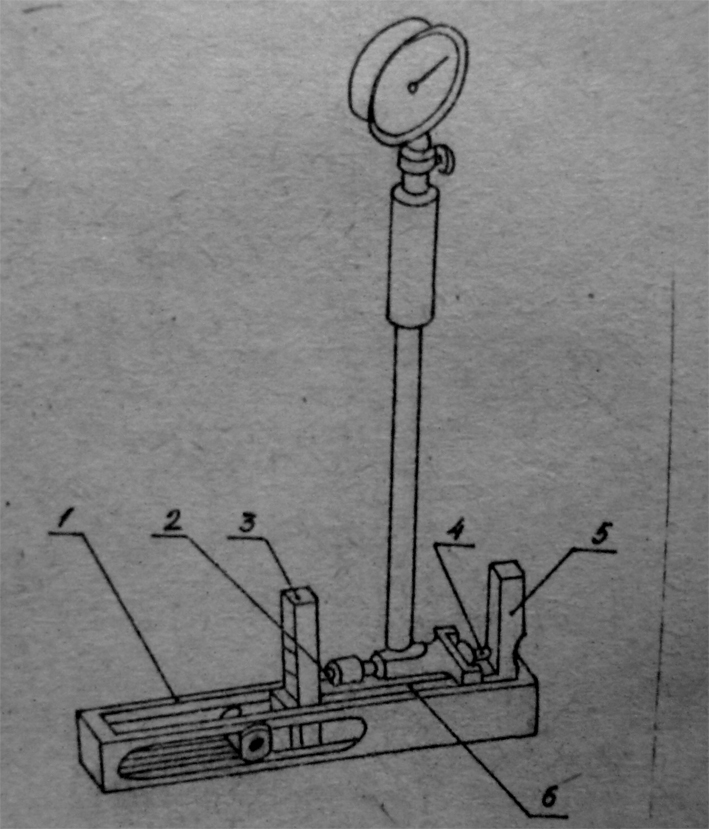

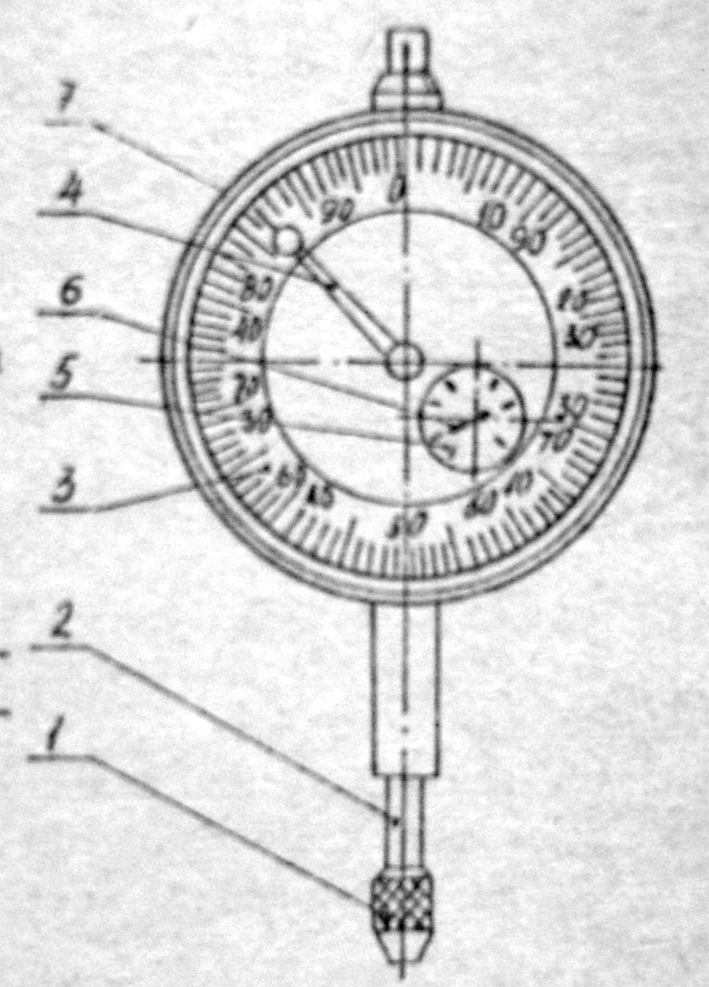

Ознакомимся с устройством индикаторной головки и подготовим ее к измерениям (рис. 7)

Перед измерением индикаторную головку закрепим в зажимном приспособлении какого-либо штатива и настроим на ноль по блоку концевых мер, соответствующему номинальному диаметру измеряемого валика. Для этого измерительный наконечник 1 привести в соприкосновение с блоком так, чтобы маленькая стрелка 6 шкалы 5 отклонилась на одно-два деления , что позволит зафиксировать как положительные, так и отрицательные отклонения размеров контролируемой детали от номинального значения. Вращая рифленый ободок 7, установить против большой стрелки 4 нулевой штрих основной шкалы 3.

Рисунок 7. Схема индикаторной головки.

Измерить детали типа цилиндрического валика. Установить на предметный столик штатива измеряемый валик и , проталкивая его под измерительным наконечником индикаторной головки, определить максимальное отклонение большой стрелки от нуля по часовой стрелке, а затем в миллиметрах. При этом обратить внимание на знак отклонения. Если стрелка отклонилась от нуля по часовой стрелке, он положительный, если против - отрицательный. Добавив отклонение с его знаком к номинальному размеру валика Dn, получим его реальный размер. Измерения произвести в трех поперчных сечениях 1,1-1,2-2 и полученные значения отклонений с их знаками внести в отчет.{jcomments on}