Как измерять твердость

Как измерять твердость

Механические испытания

Понятие твердости металлов известно человечеству уже более 280 лет. Впервые изобрел метод определения твердости в 1722 г. Реомюр Рене Антуан (1683-1757) (Reaumur), французский естествоиспытатель, почетный член Петербургской Академии наук. Сущность этого метода определения твердости заключалась во вдавливании двух треугольных призм одна в другую ребрами, расположенными под прямым углом и измерении впоследствии полученных углублений. Почти через 180 лет были опубликованы самые первые определения твердости, которые гласят: «Твердость металлов - свойство сопротивляться изменению формы» или твердость - это «сопротивление тела· углублению, производимому в нем другим телом, более твердым». В это же время были описаны и следующие методы определения твердости по Родману и Кальверту, и Джонсону.

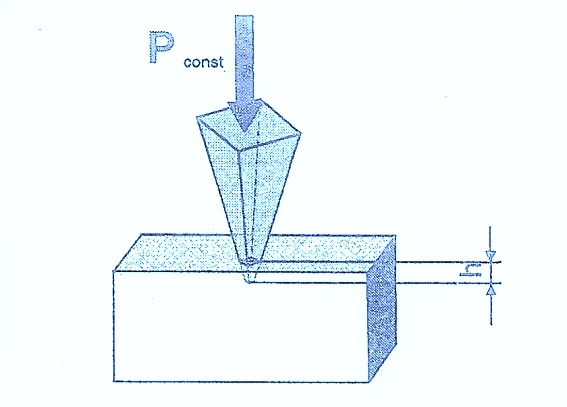

Р – стандартный груз; h – углубление индентора

Как измерять твердость по Родману

В первом случае твердость определяется величинами углублений, производимых постоянным грузом на стальной закаленный нож, имеющий форму пирамиды с сильно вытянутым ромбическим основанием.

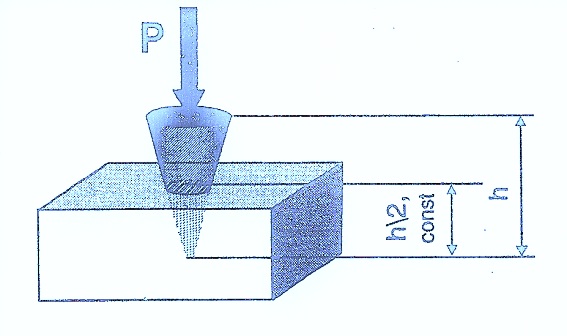

Во втором случае твердость определяется величиною переменного груза, необходимого для вдавливания закаленного стального усеченного конуса определенных размеров до половины его высоты.

P – переменный груз; h/2 – половина величины углубления индентора

Как измерять твердость по Кальверту и Джонсону

Следует обратить внимание, что все первые методы определения твердости в той или иной мере характеризуют именно сопротивление тела углублению в него индентора.

В 1900 г. шведский инженер Бринелль (Brinell) Юхан Август предложил метод определения твердости, сущность которого заключалась в измерении параметров восстановленного отпечатка, нанесенного шариковым индентором под определенной нагрузкой и расчету числа твердости по известным формулам, характеризующим отношение нагрузки к площади поверхности отпечатка. Этот метод характеризует уже не сопротивление тела углублению в него индентора, а конечный результат такого сопротивления, когда снимается приложенная к индентору нагрузка, происходит упругое восстановление отпечатка и измеряются параметры этого отпечатка, характеризующие, в основном, пластическую деформацию материала. Аналогичный по физической сущности метод был предложен английским военно-промышленным концерном «Vickers Limited» в 1925 г. с той лишь разницей, что в качестве индентора использовалась четырехгранная алмазная пирамида. Несколько иной подход к определению твердости предложил американский металлург С. Л. Роквелл в 1920 г., который твердость оценивает условными единицами, характеризующими глубину внедрения' шарикового или конусообразного индентора. Этот метод носит несколько условный характер определения твердости. Проанализировав все существующие теории твердости, Б. Л. Пилипчук в 1960 годы предложил твердость рассматривать как «особое» свойство, присущее в различной степени реальным твердым телам, которое проявляется в способности этих тел оказывать сопротивление всяким попыткам упруго или пластически деформировать участок поверхности тела». Несколько иначе представляет понятие твердости Ю.М. Лахтин, согласно которому «твердостью называется свойство материала оказывать сопротивление пластической деформации при контактном воздействии в поверхностном слое». В этом случае понятие твердости не подходит к материалам, обладающим исключительно упругими свойствами, например, резине. Исходя из изложенного, вполне справедливым является утверждение Б.В. Мотта, согласно которому «твердость может характеризовать как упругую, так и пластическую деформацию». Этому утверждению в наибольшей степени соответствуют методы кинетической твердости, детально разработанные Булычевым С.И. и Алехиным В.П.. Для реализации этого метода в исследуемый материал вдавливается индентор и непрерывно регистрируются два основных параметра: приложенная нагрузка и глубина внедрения индентора. В качестве критерия твердости по данному методу используется условная, рассчитанная по глубине внедрения, площадь контакта индентора с материалом. Евростандартами, также предусмотрено кинетическое индентирование и рекомендуется определять расчетное значение твердости по отношению к максимально приложенной нагрузки к контактной площади лунки под нагрузкой. Такое разнообразие вышеуказанных и многих других методов определения твердости привело к тому, что до сих пор нет строгого научного определения понятия «твердость», а сравнение чисел твердости, полученных по методам Бринелля, Роквелла, Виккерса, вообще лишено всякого физического смысла.

Разрушающие – испытания с применением разрушающих методов контроля. Преимущество разрушающих испытаний состоит в том, что они дают возможность получить количественные характеристики свойств изделий. Правда, при каждом испытании получают обычно только одну характеристику (например, для материала – предел выносливости, твердость и т. д.).

Этим испытаниям могут подвергаться образцы, заготовки, детали, узлы, изделия и технические системы в целом. Разрушающие испытания позволяют получать показатели назначения, надежности и технологичности продукции. При разрушающих испытаниях детали подвергаются разрушению под действием механических нагрузок или разрезаются, чтобы можно было исследовать деталь изнутри. К разрушающим относятся и испытания на надежность, так как в результате их расходуется ресурс исследуемого изделия (полностью или частично).

Естественно, что детали, которые в дальнейшем будут использоваться в изделиях, не могут подвергаться испытаниям разрушающими методами; а если разрушающим испытаниям подвергаются сами изделия или системы, то после проведения испытаний они являются непригодными к дальнейшему их использованию по назначению. Разрушающим испытаниям подвергаются не все изделия (генеральная совокупность), а небольшая их часть, называемая выборкой. В этом случае показатели качества изделия могут отличаться от соответствующих статистических оценок вследствие ограниченности и случайного состава выборки. Чтобы учесть это возможное отличие, вводится понятие доверительной вероятности. Доверительная вероятность – вероятность того, что истинное значение оцениваемого параметра или числовой характеристики лежит в заданном интервале, называемом доверительным.

Также существуют и неразрушающие методы контроля твердости материалов, позволяющие определить твердость изделия, без его разрушения. Эти методы получили широкое распространение, так- как твердость можно измерять на деталях – непригодных для испытаний на растяжение. После испытания – деталь можно использовать как новую.

Метод Бринелля − твёрдость определяется по диаметру отпечатка, оставляемому металлическим шариком, вдавливаемым в поверхность. Твёрдость вычисляется как отношение усилия, приложенного к шарику, к площади отпечатка (причём площадь отпечатка берётся как площадь части сферы, а не как площадь круга); размерность единиц твердости по Бринеллю кгс/мм². Твёрдость, определённая по этому методу, обозначается HB, где H − hardness (твёрдость, англ.), B − Бринелль;

Метод Роквелла − твёрдость определяется по относительной глубине вдавливания металлического шарика или алмазного конуса в поверхность тестируемого материала. Твёрдость, определённая по этому методу, является безразмерной и обозначается HR, HRB, HRC и HRA; твёрдость вычисляется по формуле HR = 100 − kd, где d − глубина вдавливания наконечника после снятия основной нагрузки, а k − коэффициент. Таким образом, максимальная твёрдость по Роквеллу соответствует HR 100.

Метод Виккерса − твёрдость определяется по площади отпечатка, оставляемого четырёхгранной алмазной пирамидкой, вдавливаемой в поверхность. Твёрдость вычисляется как отношение усилия, приложенного к пирамидке, к площади отпечатка (причём площадь отпечатка берётся как площадь части поверхности пирамиды, а не как площадь ромба); размерность единиц твёрдости по Виккерсу кгс/мм². Твёрдость, определённая по этому методу, обозначается HV;

Метод Шора − твёрдость определяется по высоте отскакивания стального шарика от поверхности изучаемого металла или по глубине введения алмазной иглы под действием пружины. Твёрдость, определённая по этому методу, обозначается HSD;

Метод Кузнецова − Герберта − Ребиндера − твёрдость определяется временем затухания колебаний маятника, опорой которого является исследуемый металл;

Шкала Мооса − используется главным образам для указания твёрдости минералов, определяется по тому, какой из десяти стандартных минералов царапает тестируемый, и какой материал из десяти стандартных царапается тестируемым.

В России и Украине стандартизированы четыре первые шкалы твёрдости. Первые три перечисленных метода относятся к методам вдавливания, методы Шора и Кузнецова − Герберта − Ребиндера − к динамическим методам определения твёрдости. Значения твёрдости, определённые по методам вдавливания, можно пересчитать из одной шкалы в другую. Конкретный способ определения твёрдости выбирается исходя из свойств материала, имеющейся аппаратуры и др.

Для инструментального определения твёрдости методом вдавливания используются твердомеры. Все методы определения твердости являются методами неразрущающего контроля.

В данной работе решаются следующие задачи исследования:

-выполнить мониторинг существующих методов контроля свойств материалов;

-проанализировать методы неразрушающего контроля механических свойств материалов, основанные на вдавливании индентора;

-рассмотреть существующие устройства для контроля твердости деталей и заготовок;

-исследовать возможность оценки некоторых служебных свойств материалов по результатам измерений твердости.{jcomments on}