Как правильно хромировать

Как правильно хромировать

Хромирование имеет широкое распространение и применяется для восстановления деталей и повышает их износостойкость, также служит для декоративных и противокоррозионных целей.

Основные преимущества электролитического хрома:

- электролитический хром — своеобразный металл серебристо-белого цвета обладающий высокой микро твердостью в 400—1200 МН/м2, (что почти в два раза выше, чем при закалке токами высокой частоты), близкой к микро твердости корунда;

- обладает высокой износостойкостью, особенно в абразивной среде (в 2—3 раза по сравнению с закаленной сталью);

- обладает высокой устойчивостью в отношении химических и температурных воздействий, и все это дополняет красивый внешний вид;

- имеет низкий коэффициент трения (на 50% ниже чугуна и стали);

- очень высокая прочность сцепления покрытия с поверхностью детали.

Недостатки хромирования и хромового покрытия:

- низкий выход металла по току (8—42%);

- небольшая скорость отложения осадков (0,03 мм/ч);

- высокая агрессивность электролита;

- большое количество ядовитых выделений, образующихся при электролизе;

- толщина отложения покрытия практически не превышает 0,3 мм;

- гладкий хром плохо удерживает смазочное масло.

Электролитические осаждения хрома отличаются от других гальванических процессов как по составу электролита, так и по условиям протекания процесса. Эти особенности состоят в следующем: в качестве электролита используют хромовую кислоту (водный раствор хромового ангидрида СЮ3) с небольшими добавками серной кислоты (H2S04), а не растворы их солей, как при осаждении других металлов. Концентрация хромового ангидрида в электролите может колебаться в широких пределах — от 100 до 400 г/л, а серной кислоты — от 1 до 4 г/л (причем соотношение CrO3:H2S04 должно находиться в пределах 90-120). В этом случае выход по току хрома наибольший и процесс идет устойчиво.

Количество трехвалентного хрома в ванне должно быть 3-4% содержания хромового ангидрида; электролиз в хромовокислых электролитах ведется с нерастворимыми свинцово-сурьмистыми анодами.

Применение растворимых хромовых анодов невозможно ввиду того, что:

- анодный выход по току хрома в 6-8 раз выше катодного;

- процесс осаждения хрома проводится при высокой катодной плотности тока (DK = 20-30 А).

При повышении катодной плотности тока увеличиваются твердость осадка и хрупкость слоя, а при пониженных значениях тока осадки получаются пластичными;

- обратная зависимость выхода по току от температуры электролита и его концентрации. С повышением концентрации электролита выход по току резко понижается, тогда как в большинстве других гальванических процессов выход по току повышается;

- хромовые ванны имеют плохую растворяющую способность, т. е. толщина осадков оказывается неравномерной в зависимости от положения анода по отношению к детали (катоду). На ближайших к аноду участках получается большая толщина слоя, а на удаленных - меньшая;

- возникновение значительных растягивающих напряжений в электролитически осажденном слое. Напряжение тем больше, чем толще покрытие. При определенной толщине растягивающие напряжения достигают таких значе-ний, которые приводят к отслоению покрытия. В хромовых покрытиях в связи с этим снижается усталостная прочность на 20-30%.

Указанные недостатки хромовых покрытий накладывают ограничение на максимально допустимую толщину слоя, которая не должна превышать 0,30 мм.

В зависимости от вида хрома выбирают состав электролита и определяют режим нанесения покрытия (табл. 21). Время, необходимое для получения заданной толщины покрытия, рассчитывают по формуле Гдаж=1000гк/(бзВ). В ремонтной практике наибольшее распространение получил универсальный электролит.

При хромировании получают блестящие, молочные или серые покрытия. Блестящий хром характеризуется высокой микро твердостью (600-900 МН/м2), мелкой сеткой трещин, видимой под микроскопом. Осадки хрупкие, но с высокой износостойкостью. Молочный хром характеризуется пониженной микро твердостью (400—600 МН/м2), пластичностью и высокой коррозионной стойкостью. Серый хром отличается весьма высокой микро твердостью (900— 1200 МН/м2) и повышенной хрупкостью, что снижает его износостойкость.

В зависимости от того, в каких условиях работает восстановленная деталь, стремятся получить тот или иной вид осадка. Например, для деталей неподвижных соединений могут применяться как блестящие, так и молочные осадки. В подвижных соединениях, работающих при давлениях до 0,5 МПа, рекомендуются блестящие осадки; в деталях, работающих при давлениях свыше 5 МПа и знакопеременной нагрузке, — молочные осадки.

Саморегулирующий электролит. Его применяют для более устойчивой работы ванн хромирования. Это достигается путем введения в ванну труднорастворимого сульфата стронция. Наиболее широкое распространение получил электролит следующего состава (г/л):

— хромовый ангидрид СгОз — 200-300,

— сульфат стронция SrS04 — 5,5-5,6,

— кремнефторид калия K2SiFe — 18-20.

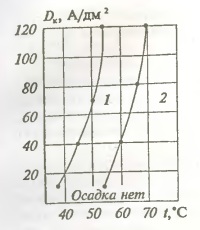

Рисунок 1. Распределение зон хромовых покрытий.

1- Блестящий хром;

2- Молочный хром.

Плотность тока DK = 40-80 А/дм2, температура 55-65. Выход по току в этом электролите равен з = 17-19%.

Положительные свойства электролита:

- возможность применения более высоких плотностей;

- скорость осаждения выше, чем в сернокислых электролитах;

- хорошая рассеивающая способность;

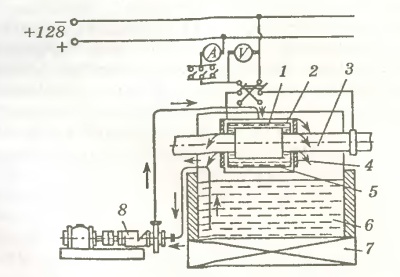

Рисунок 2. Схема установки для струйного хромирования:

1- анод; 2 - устройство для поддержания уровня электролита; 3 - наращиваемый вал; 4 - раздвижная кассета; 5 - ванна; 6 - электролит; 7 - подогреватель; 8 - насос.

- меньшая чувствительность к изменению температуры и к загрязнению электролита железом, медью и другими металлами.

Отрицательные свойства:

— агрессивность и ядовитость электролита;

— детали подвесных приспособлений, аноды и детали ванн разрушаются больше, чем в сернокислом электролите.

Холодные электролиты в ремонтном производстве применяют двух типов:

- электролит с добавкой фтористых солей,

- тетрахроматные.

Наибольшее распространение для восстановления изношенных деталей получил тетрахроматный электролит следующего состава (г/л):

— СЮз — 350-400,

— NaOH — 40-50,

— H2S04 — 2-2,5,

— сахар — 1-2. Режим электролиза:

— катодная плотность тока Dk = 50-100 А/дм2,

— температура раствора — 17-23 С.

Этот электролит позволяет получать качественные осадки с большой производительностью (выход по току 30-33%), имеет меньшие внутренние напряжения. Покрытия получаются более мягкие, беспористые (без трещин), серого оттенка, легко полируемые до зеркального блеска. Применяют для получения защитно-декоративных покрытий. Особенность тетрахроматных электролитов — малая агрессивность к углеродистым сталям. Поэтому вполне допустимо изготовление ванн для хромирования из малоуглеродистой листовой стали без дополнительной футеровки.

Саморегулирующийся холодный электролит — наиболее перспективный электролит. Его состав (г/л):

— хромовый ангидрид — 380-420,

— кальций углекислый — 60—75,

— кобальт сернокислый — 18-20. Режим электролиза:

— катодная плотность Dk = 100—300 А/дм2,

— температура электролита — 18-25°С. Преимущества электролита — высокий выход по току (35-40%).

Недостаток — требуются мощные холодильные агрегаты для достижения 18-25 °С при высокой плотности тока (до 200 А/дм2).

Специальные процессы правильного хромирования. Как правильно хромировать?

Пористое хромирование. Применяют для повышения износостойкости деталей, работающих при больших давлениях и температурах и недостаточной смазке. Пористый хром представляет собой покрытие, на поверхности которого специально создается большое количество пор или сетка трещин, достаточно широких для проникновения в них масла. Его можно получить механическим, химическим и электрохимическим способами. Наиболее широко применяют электрохимический способ, который заключается в том, что хром осаждается при режиме блестящего хромирования, обусловливающем появление в покрытии сетки микротрещин. Для их расширения и углубления покрытие подвергают анодной обработке в электролите того же состава, что и при хромировании. В зависимости от режима хромирования и анодного травления можно выполнить пористость двух типов: канальчатую и точечную. Для получения пористых покрытий деталь хромируют в универсальном электролите при плотности тока 40— 50 А/дм2, а затем переключают полярность ванны и проводят анодное травление при той же плотности тока. Канальчатую пористость получают при температуре электролита 58—62 °С и продолжительности травления 6-9 мин, а точечную — при 50-52 °С и 10-12 мин. Пористые покрытия используют при размерном хромировании, например поршневых колец. Их толщина составляет 0,1—0,15 мм. Пористое хромирование колец увеличивает их износостойкость в 2-3 раза, а износостойкость гильзы — в 1,5 раза. Детали, покрытые пористым хромом, обычно подвергают термообработке в масле при температуре 150-200 СС в течение 1,5-2 ч для устранения водородной хрупкости и насыщения пор маслом.

Струйное хромирование. Его проводят в саморегулирующемся электролите при температуре 50-60 °С в широком диапазоне плотности тока, достигающей 200 А/дм2. Скорость протекания электролита 40-60 см/с, катодно-анодное расстояние — 15 мм. При этом получают блестящие покрытия. Выход по току достигает 22%, что вместе с высокой плотностью тока ускоряет процесс осаждения хрома: при t = 50 °С и Dk = 100 А/дм'2 скорость осаждения составляет 0,1 мм/ч. При струйном хромировании в тетрахроматном электролите высококачественные покрытия осаждаются при D = 150— 160 А/дм2 со скоростью 0,25 мм/ч. В универсальном электролите хромируют: при температуре — 50 °С, плотности тока — 70-90 А/дм2, скорости протекания электролита — 100-120 см/с, катод но-анодном расстоянии 15 мм. Скорость осаждения хрома составляет 0,08—0,10 мм/ч. Схема установки для струйного хромирования показана на рис. 2.

Проточное хромирование. Оно обеспечивает блестящие покрытия повышенной твердости и износостойкости и улучшенной равномерности покрытия в универсальном электролите с повышенным содержанием серной кислоты (3-7 г/л) при температуре — 55—65 °С, плотности тока — 100— 150 А/дм2, скорости протекания электролита — 100-120 см/с и межэлектродном расстоянии — 15-30 мм. Выход по току составляет 20-21%. Способ эффективен для хромирования цилиндров и коленчатых валов двигателей.