Дефекты головки цилиндров

Дефекты головки цилиндров

Основные дефекты головок цилиндров

Износ рабочей фаски впускного клапана, резко прогрессирующий после наработки 5000 ч, а также трещины межклапанной перемычки головок двигателей с турбонаддувом. Для устранения этих дефектов разработана конструкция головки со сменными седлами под впускные клапаны, а для двенадцати цилиндровых двигателей — головка цилиндров с залитой в межклапанную перемычку стальной вставкой, предотвращающей развитие трещины в чугуне.

Контроль геометрических размеров отливки головки блока условиях массового производства затруднен, а именно: точность ее размеров и качество поверхности внутренних полостей являются важным условием надежной работы. Поэтому технологический процесс отливки должен обеспечивать точность и стабильность размеров отливки, а также высокую чистоту ее внутренних полостей. Исходная технология получения отливки головки блока предусматривала изготовление стержней водяной рубашки из двух половин с последующей сборкой всего комплекта стержней на специальном основании, устанавливаемом в земляную форму. Однако этот способ требовал большой затраты ручного труда и не мог обеспечить стабильного качества изготовления. Попытка уменьшить трудоемкость путем поточной сборки стержневого комплекта непосредственно в земляной форме на литейном конвейере приводила к нарушениям размеров отливки, так как снижалась жесткость фиксации стержней и возможность проверки их взаимного расположения. Переход на изготовление стержней по горячим ящикам повысил точность их изготовления, отпала необходимость в каркасной проволоке, повысилась производительность, улучшились условия труда. Новая технология изготовления стержней потребовала изменения конструкции головки блока, при которой формовка стержня водяной рубашки стала возможна в едином стержневом ящике. Как уже было сказано, возможность совместной обработки головок обеспечена за счет конструктивной унификации элементов деталей и совпадения технологических баз. Например, обработка седла и направляющей втулки клапана осуществляется на автоматической линии «Краузе» (Австрия), состоящей из двух четырехпозиционных станков. Одновременно обрабатывается восемь шести- или восьмицилиндровых головок без каких-либо переналадок. Схема расположения деталей на станках линии показана на рис 15. Обработкой за одну установку детали обеспечивается стабильное выполнение требований по биению фаски седла и отверстия втулки в пределах 0,03 мм.

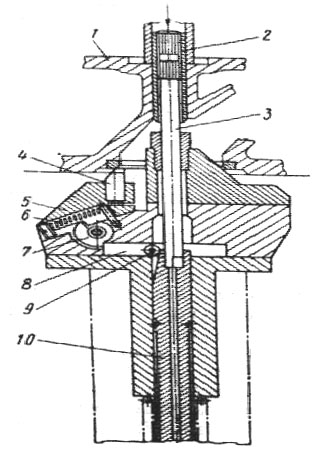

Инструментальная наладка для обработки отверстия втулки и седла клапана

На позиции обработки головку цилиндров 1 устанавливают на нижнюю плоскость (плоскость крепления к блоку и фиксируют скалкой 2 по наружному диаметру выступающей части направляющей втулки клапана. Такой способ установки позволяет точно ориентировать ось втулки и седла относительно режущего инструмента. Отверстие во втулке обрабатывают разверткой, фаску седла — резцом. Охлаждение подается сверху навстречу инструменту через фиксирующую скалку 2. После установки и зажима детали расточную головку выводят в крайне верхнее положение, включают вращения шпинделя. Рабочую подачу развертка 3 получает от штока 10, в замковом гнезде которого она установлена, а резец, в свою очередь, — от клиновой копирной поверхности штока через рычажный механизм. По окончании развертывания втулки, когда ролик 9 вилки 8 входит в контакт с копиром штока, изменяется (уменьшается) число оборотов шпинделя. Шток, продолжая дальнейшее перемещение и воздействуя своим копиром на вилку 8 и рычаг 7, перемещает ползун 5 с закрепленным на нем резцом 4 который и растачивает конусную фаску седла. В исходное положение ползун с резцом отводится пружиной 6.

Величину биения фаски седла относительно отверстия втулки контролируют индикаторным прибором рис.17. Ножка индикатора 5, установленная перпендикулярно образующей конуса фаски, при измерении неподвижна. Оправку 5 подбирают из комплекта и устанавливают без зазора в отверстие втулки 6, Измерение производят щупом 4 втулки 2 при повороте ее за кольцо 1 на 360°. Глубину фаски контролируют этим же прибором с настройкой индикатора по соответствующему эталону.

Седла клапанов для головок блока изготовляют из хромомолибденового чугуна химического состава: С—2,5—3,0%; Мn— 0,5— 0,8; Si — 1,5—2,0%; Сг — 2,75—3,25%; Mo — 4,0—5,0%. Микроструктура материала состоит из троостита и карбидов, располагающихся по сплошной сетке, HRC 48—54. Механическая обработка таких чугунов, имеющих высокую твердость, весьма затруднительна. В связи с созданием автоматического оборудования для тонкого растачивания внутреннего диаметра заготовки седла проведено исследование обрабатываемости с целью определения оптимальных режимов обработки, выбора геометрии инструмента и марки твердого сплава. Исследования проводили на станке мод. 1К62 при постоянной глубине резания 0,5 мм без охлаждения. За критерий износа принималось притупление по задней грани h3 = 0,3 мм, так как при большем износе происходило выкрошивание кромок обрабатываемых деталей на выходе инструмента. В результате предварительных испытаний при различных скоростях резания установлено, что наиболее благоприятными для растачивания являются однокарбидные сплавы ВКЗМ и ВК6М. При этом до V = 14 м/мин заметного расхождения между этими сплавами по режущим свойствам не обнаружено, но при дальнейшем увеличении скорости резания выявилось преимущество твердого сплава марки ВКЗМ.

Стойкостные испытания проводились резцами ВКЗМ следующей геометрии: γ= 8°; α = α1 = 15°; φ = 30°; R= 0,1--0,2 мм. Исследовался диапазон скоростей 8—30 м/мин при подачах 0,07 и 0,11 мм/об. Как видно из графика на рис. 18, лучшие результаты получены при S = 0,07 мм/об (V = 11— 18 м/мин). При V = 20--23 м/мин имели место мелкие. Выкрошивания деталей на выходе инструмента вследствие возрастающей интенсивности износа резцов при обработке 35-40 седел.

Блок и головка цилиндров непосредственно связаны своими внутренними поверхностями и каналом с масляной и водяной системами двигателя. Поэтому качество их очистки от абразивных, металлических частиц и других видов производственных загрязнений является важным условием надежной работы двигателей.

При производстве этих деталей осуществлен комплекс мероприятий по очистке внутренних полостей. Удаление стружки, песка и формовочной земли из отверстий и полостей детали производится вытряхивающими барабанами, встроенными в автоматические линии, а промывка внутренних полостей блоков цилиндров — в моечных машинах, работающих в цикле автоматических линий. Ориентация деталей, удаление моющей жидкости из отверстий детали осуществляется с помощью кантователей, встроенных в транспортную систему моечных машин. Блок цилиндров в ходе технологического процесса механической обработки проходит трехразовую промывку: перед установкой крышек коренных подшипников; перед окончательным фрезерованием плоскостей под головки цилиндров и растачиванием отверстий под гильзы; перед окончательным контролем. Кроме того, производится обдувка сжатым воздухом поверхностей и отверстий детали перед комплектовкой крышек коренных подшипников и перед окончательной, третьей, мойкой.

Рассмотрим автоматическую линию для мойки наружных и внутренних поверхностей и прокачки масляных каналов, применяемую после окончательной обработки блока. Производительность линии при 75%-ной нагрузке — 25 блоков/ч. В» автоматическую линию входят моечная машина (однокамерная, проходная), стенд для прокачки масляных каналов, транспортер деталей, поворотный стол, кантователь для удаления раствора из глухих отверстий, приливов и карманов. Моечная машина имеет два обмывочных контура, позволяющих производить как наружную, так и внутреннюю обмывку поверхностей блоков. Машина снабжена фильтром и транспортером для уборки стружки. Объем бака машины 7 м3, температура моечного раствора 70—80° С, метод промывки — струйный, производительность насосов 125 м3/ч, напор 6 кгс/см2, скорость транспортера для уборки шлама 1,85 м/мин. Тип транспортера — скребковый. Стенд для прокачки масляных каналов блока, встроенный в автоматическую линию, установлен за моечной машиной. На стенде прокачиваются вертикальные и горизонтальные масляные каналы. Объем; бака 1,8 м3, температура жидкости 70—80° С, производительность насоса 45 м3/ч, напор 6 кгс/см2, давление прокачки — не менее 3 кгс/см2, время прокачивания 50 с. Состав моющей жидкости, применяемой для мойки и прокачки масляных каналов блока (по СТП 37.319.029—71), г/л: сода кальцинированная — 10—15, нитрит натрия — 2—3, поверхностно-активное вещество — 0,1—0,3.

В систему автоматических линий механической обработки дефектов головки цилиндров также включены агрегаты для очистки и мойки деталей. Песок и стружка из внутренних полостей удаляются сухим способом вибрационными вытряхивателями Головка подается шаговым транспортером в поворотный барабан и поворачивается вокруг продольной оси на 90°.