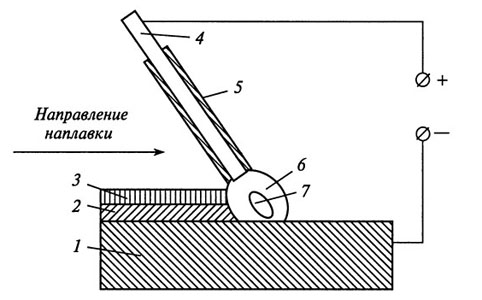

Схема ручной наплавки

Схема ручной наплавки

Схема ручной сварки и наплавки плавящимися электродами (рис.). Параметры режима — это сила тока, напряжение и скорость наплавки. Для получения минимальной глубины проплавления основного металла электрод наклоняют в сторону, обратную направлению наплавки. Общие потери при наплавке покрытыми электродами с учетом потерь на угар, разбрызгивание и огарки составляют до 30%. Сила тока зависит от толщины материала ремонтируемого изделия и определяется по формуле:

I=k×δ

где к — коэффициент, зависящий от толщины свариваемого изделия (табл. 13.1); 8 — толщина материала, мм. Напряжение дуги составляет 22... 40 В. Диаметр электрода равен (табл.) dэл = 0,5δ + (1...2) мм. Длина дуги не должна превышать диаметра электрода.

Схема ручной наплавки: 1 — основной металл; 2— наплавленный валик; 3— шлаковая корка; 4— электродный стержень; 5— покрытие электродного стержня; 6— газошлаковая защита; 7— сварочная ванна.

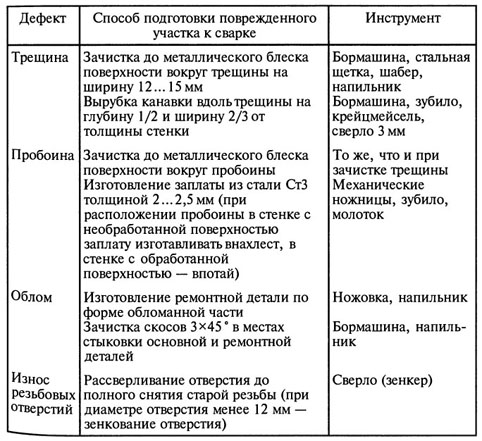

Ручная сварка и наплавка используются для устранения трещин, вмятин, пробоин, изломов и т. д. В табл. приведены способы подготовки поврежденного участка изделия. Для уменьшения вредного последствия рассмотренных явлений сварку и наплавку ведут электродами с обмазкой — тонкой или толстой.

Способы подготовки деталей перед сваркой.

Малоответственные детали сваривают электродами с тонкой обмазкой, которые изготовляют из проволоки Св-08. Проволоку рубят на куски длиной 300...500 мм и покрывают обмазкой, состоящей из 3/4 мела и 1/4 жидкого стекла, разведенного в воде до сметанообразного состояния.

Определяющим при выборе толстых электродов является процесс — сварка или наплавка. Для сварки используют электроды, обозначаемые буквой «Э» с двузначной цифрой через дефис, например Э-42. Цифра показывает прочность сварочного шва на разрыв.

Наплавочные электроды обозначают двумя буквами «ЭН» и цифрами, которые показывают гарантированную твердость наплавленного данным электродом слоя.

Каждому типу электрода соответствует несколько марок составов обмазок. По входящим в них веществам все электродные покрытия разделяют на следующие группы: рудно-кислое — Р, рути-ловое — Т, фтористо-кальциевое — Ф, органическое — О и др. Наиболее распространены рудно-кислое (ОММ-5, ЦМ-7, ЦМ-8 и др.), ругиловое (АНО-1, АНО-3, АНО-4, АНО-12, ОЗС-3, ОЗС-4, ОЗС-6 и др.) и фтористо-кальциевое покрытия (УОНИ-13/45, УОНИ-13/55, ЦЛ-9, ОЗС-2, АНО-7 и др).{jcomments on}