Электромеханическая обработка

Электромеханическая обработка

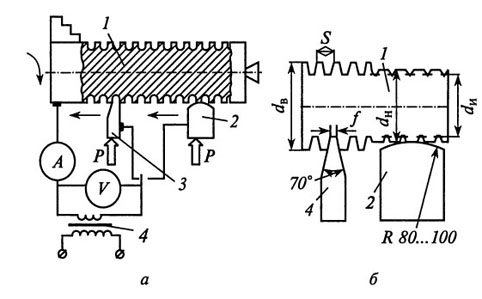

Электромеханическая обработка предназначена для восстановления поверхностей деталей неподвижных сопряжений и состоит в искусственном нагреве металла электрическим током в зоне деформации, что способствует повышению пластических свойств металла. Схема обработки приведена на рис., а. Процесс состоит из двух операций (б): высадки металла и сглаживания выступов до необходимого размера.

Пластическое деформирование электромеханической обработкой: а — схема обработки; б — схема высадки и сглаживания; 1— деталь; 2 — сглаживающая пластина; 3 — высаживающая пластина; 4 — понижающий трансформатор.

Обработку ведут на токарном станке. В резцедержатель суппорта закрепляют специальную оправку с рабочим инструментом. Деталь и инструмент подключают к вторичной обмотке понижающего трансформатора. При вращении детали к ней прижимают инструмент, который имеет продольную подачу S, которая должна быть в 3 раза больше контактной поверхности / пластины. Через зону контакта детали и инструмента (площадь контакта мала) пропускаю ток 350...700 А напряжением 1... 6 В. Деталь мгновенно нагревается до 800...900°С и легко деформируется инструментом. Обработка осуществляется с охлаждением, что способствует закалке поверхностного слоя.

В качестве высаживающего и сглаживающего инструмента используют пластину или ролик из твердого сплава (для высаживания заостренная, а для сглаживания закругленная). При выдавливании образуются выступы, аналогичные резьбе. Диаметр детали увеличивается от dH до dB. Сглаживание поверхности осуществляют до dH. Ширина сглаживающей пластинки в 3... 5 раз больше подачи.

После обработки детали поверхность прерывистая, а площадь контакта с сопрягаемой деталью уменьшается. Предельное уменьшение площади контакта допускается 20%. Увеличение диаметра не закаленных деталей возможно на 0,4 мм, а закаленных — на 0,2 мм.