Точность токарного станка

Точность токарного станка

Цель работы заключается в определении технического состояния и точности токарного станка по параметрам точности, которые оказывают влияние на возникновение погрешностей обработки.

|

Для оценки параметров точности токарного станка мы должны освоить методы контроля технического состояния токарного станка по параметрам точности в соответствии с ГОСТ 18097-85 и практические измерения отдельных параметров точности токарного станка 1М61П.

Необходимо приобрести навыки работы с контрольными оправками и индикатором часового типа на штативе или магнитной стойке при выполнении измерений параметров точности.

Определить техническое состояние токарного станка по параметрам точности и подготовить заключение о возможности его использования для обработки деталей.

Оборудование, приборы и инструменты, которые будем использовать.

- Токарно-винторезный станок модели 1М61П.

- Индикатор часового типа ИЧ-05 с ценой давления 0,01 мм на штативе.

- Индикатор часового типа 1МИГЦ с ценой деления 0,001 мм на стойке индикаторной магнитной.

- Оправки контрольные цилиндрические с конусом МОРЗЕ для установки в шпинделе и задней бабке.

- Оправка контрольная с центровым отверстием под шарик.

- Центра ГОСТ 13214-79.

|

Для контроля геометрической точности токарно-винторезных станков общего назначения необходимо использовать ГОСТ 18097-85, который устанавливает параметры точности и методы их проверки. Проверка станков по нормам точности заключается в установлении точности изготовления, взаимного расположения, перемещения и соотношения движений рабочих органов станка, несущих заготовку и инструмент, путем измерений с помощью контрольных приспособлений и приборов. Также контроль может выполняться путем измерения обработанных на станках образцов деталей.

Геометрическую точность неработающего станка нельзя отождествлять с точностью обработки, отклонение геометрической точности станка от норм оказывает существенное влияние на точность обработки.

При проверка станков по нормам точности (без резания) движения отдельных узлов и элементов станка должны осуществляться от руки, а при отсутствии ручного привода – механически на наименьшей скорости.

На практике проверяются те параметры точности станка, погрешности которых могут оказать существенное влияние на возникновение погрешностей обработки, а именно: прямолинейность поверхности направляющих станины, биение вращающихся центров, положение оси вращения относительно оси шпинделя и т.д.

|

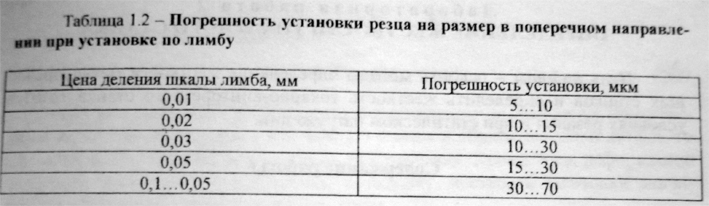

При изготовлении деталей на металлорежущих станках часто приходится пользоваться лимбами, дающими возможность отсчитывать необходимые перемещения узлов станка. При пользовании лимбами, даже при перемещении на целое число делений лимба, необходимое перемещение нельзя осуществить точно. Возникает погрешность установки, проявляющаяся в том, что при многократной установке узла в требуемое положение он не занимает каждый раз строго одинаковое положение.

Погрешность установки размера по лимбу станка является случайной погрешностью и зависит от многих переменных факторов: неточности шага винта, неточности нанесений делений на лимбе, износа винтовой пары, жесткости цепи перемещения, величины силы трения в направляющих, ширины штрихов на шкале лимба, освещенности рабочего места, состояния зрения рабочего и т.д.

Величина погрешности установки определяется разностью предельных значений смещений узла относительно требуемого положения.

При данной методике проведения работы не учитываются такие составляющие погрешности, как неточность шага винта, износ винтовой пары, неточность нанесения делений лимба и др., но значительно упрощается техника проведения эксперимента.

Порядок выполнения работы определения точности токарного станка:

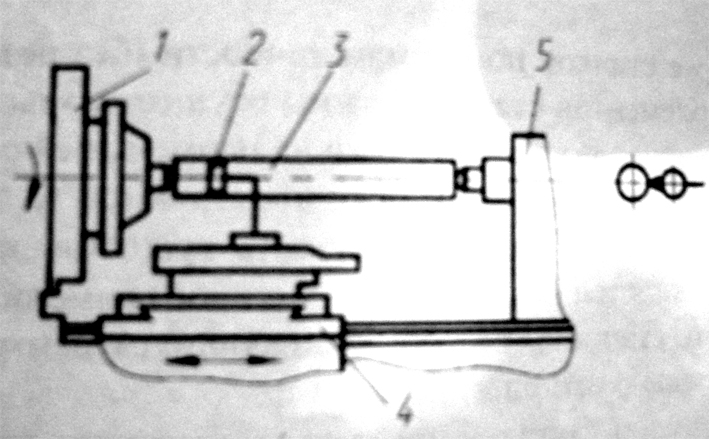

- 1. Проверить прямолинейность продольного перемещения суппорта в горизонтальной плоскости (рис 1.1.)

Рис. 1.1 Контроль прямолинейности продольного перемещения суппорта при помощи оправки и индикатора.

В центрах передней 1 и задней 5 бабок устанавливают оправку 3 с цилиндрической измерительной поверхностью.

Резцедержатель должен быть расположен возможно ближе к оси центров станка.

На суппорте 4 (в резцедержателе) укрепляют индикатор 2 так, чтобы его измерительный наконечник касался боковой образующей оправки и был направлен к ее оси перпендикулярно образующей. Показания индикатора на концах оправки должны быть одинаковыми.

Суппорт перемещают в продольном направлении на всю длину хода. Отклонение определяют как наибольшую алгебраическую разность показаний индикатора и заносят в отчет.

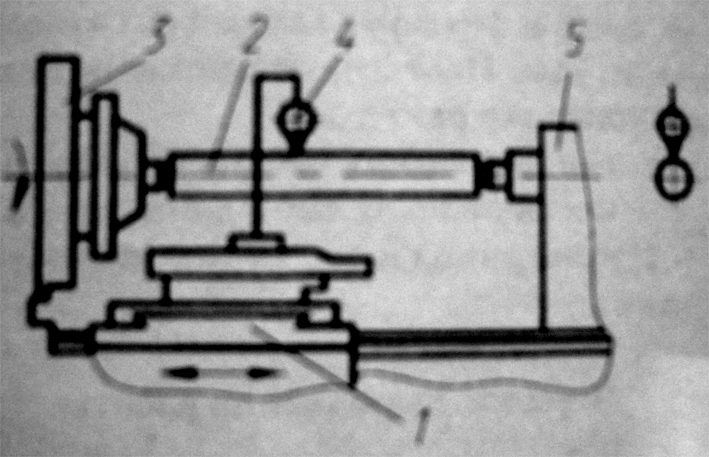

- 2. Проверить прямолинейность продольного перемещения суппорта в вертикальной плоскости.

В центрах передней 3 и задней 5 бабок устанавливают оправку 2 с цилиндрической измерительной поверхностью. Суппорт 1 должен быть расположен ближе к оси центров станка рис. 1.2..

Рис. 1.2 Проверка при помощи оправки и индикатора прямолинейности в вертикальной плоскости.

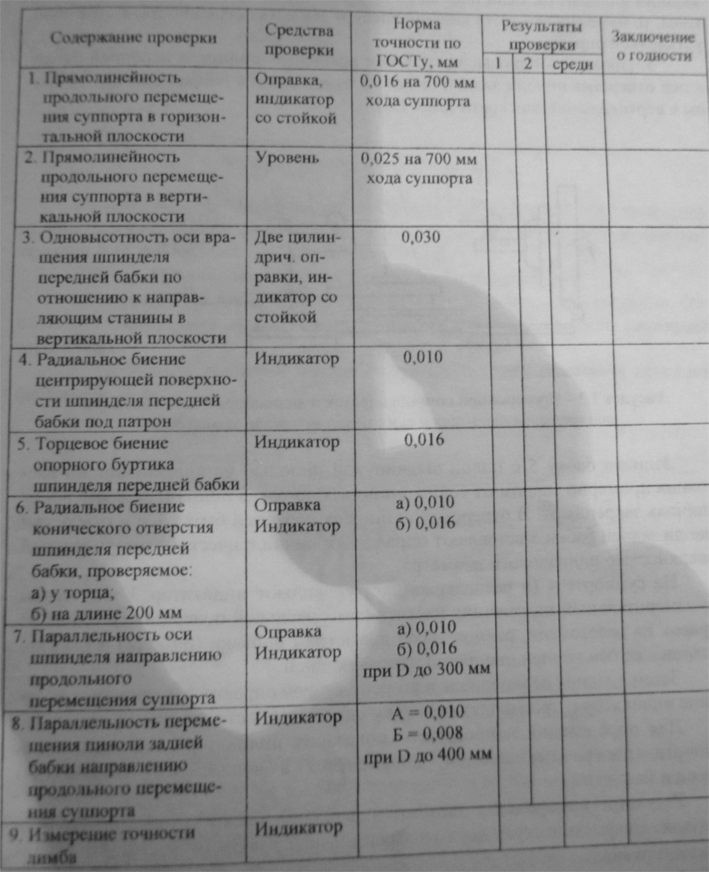

Табл. 1. – Результаты измерения параметров точности токарного станка 1М61П.

На суппорте в резцедержателе укрепляют индикатор 4 так, чтобы его измерительный наконечник касался верхней (нижней) образующей оправки и был направлен к ее оси перпендикулярно образующей оправки и был направлен к ее оси перпендикулярно образующей. Суппорт перемещают в продольном направлении на всю длину хода.

Отклонение определяют как наибольшую алгебраическую разность показаний индикатора. Если показания индикатора. Если показания индикатора на концах оправки не одинаковы, то из результатов отклонений следует вычесть погрешность, вызванную установкой оправки.

- Проверить одновысотность оси вращения шпинделя передней бабки и оси отверстия пиноли задней бабки по отношению к направляющим станины в вертикальной плоскости рис. 1.3..

Проверка при помощи оправок и индикатора одновысотности оси вращения шпинделя и оси отверстия пиноли задней бабки.

Заднюю бабку 5 с полой выдвинутой пинолью устанавливают на расстоянии примерно равном от торца шпинделя до торца пиноли. Заднюю бабку и пиноль закрепляют. В отверстии шпинделя передней бабки 1 и в отверстии пиноли задней бабки 5 вставляют оправки 2 с цилиндрической измерительной поверхностью одинакового диаметра.

На суппорте 4 (в резцедержателе) укрепляют индикатор 3 так, чтобы его измерительный наконечник касался измерительной поверхности одной из оправок на расстоянии, равном двум диаметрам оправки и был направлен к ее оси перпендикулярно направляющей.

Затем суппорт перемещают в сторону второй оправки и не изменяя положение индикатора, производят проверку одновысотности с первой оправкой. Для определения наибольшего показания индикатора верхнюю часть суппорта перемешают в поперечном направлении вперед и назад.

Результат измерения у шпинделя передней бабки устанавливают как среднюю арифметическую двух измерений, после первого измерения шпиндель поворачивают на 180°.

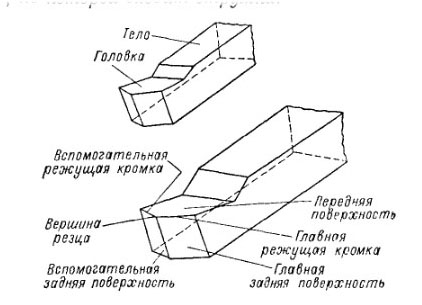

Отклонение определяют как наибольшую алгебраическую разницу. Проверить радиальное биение центрирующей поверхности бабки под патрон.

Рис. 1.4. - Измерение при помощи индикатора радиального биения центрирующей поверхности шпинделя

На неподвижной части станка укрепляют индикатор 1 так, чтобы его наконечник касался проверяемой поверхности 2 и был направлен к ее оси перпендикулярно образующей. Шпиндель при измерении должен сделать не менее двух оборотов. Отклонение определяют как наибольшую алгебраическую разность показаний индикатора.

- Проверить торцовое биение опорного буртика шпинделя передней бабки

Рис. 1.5. - Измерение при помощи индикатора торцового биения опорного буртика шпинделя.

На неподвижной части станка укрепляют индикатор 1 так, чтобы его измерительный наконечник касался опорного буртика шпинделя 2 на возможно большем расстоянии от центра и был перпендикулярен ему.

Шпиндель приводят во вращение в рабочем направлении. Измерения производят в двух взаимно перпендикулярных плоскостях в диаметрально противоположных точках поочередно.

При каждом измерении шпиндель должен сделать не менее двух оборотов. Отклонение определяют как наибольшую алгебраическую разницу показаний индикатора в каждом его положении.

- Проверить радиальное биение конического отверстия шпинделя передней бабки:

а) у торца;

б) на длине L=200 мм.

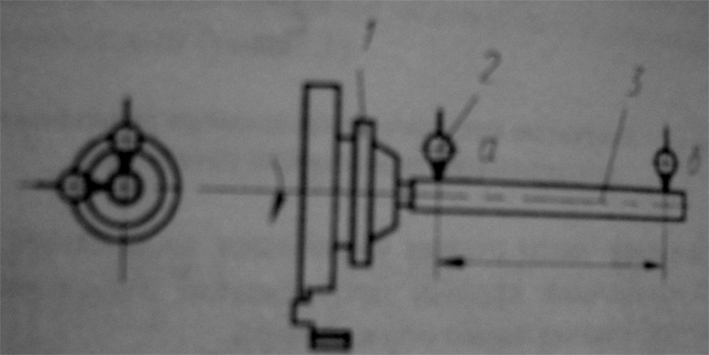

Схема проверки показана на рис.1.6.

Измерение при помощи индикатора радиального биения конического отверстия шпинделя.

В отверстие шпинделя 1 вставляют контрольную оправку 3 с цилиндрической измерительной поверхностью.

На неподвижной части станка укрепляют індикатор 2 так, чтобы его измерительный наконечник касался измерительной поверхности оправки и был направлен к ее оси перпендикулярно образующей.

Шпиндель приводять во вращение в рабочем направлении.

При каждом измерении шпиндель должен сделать не менее двух оборотов. Отклонение определяют как наибольшую алгебраическую разницу показаний индикатора в каждом его положении.

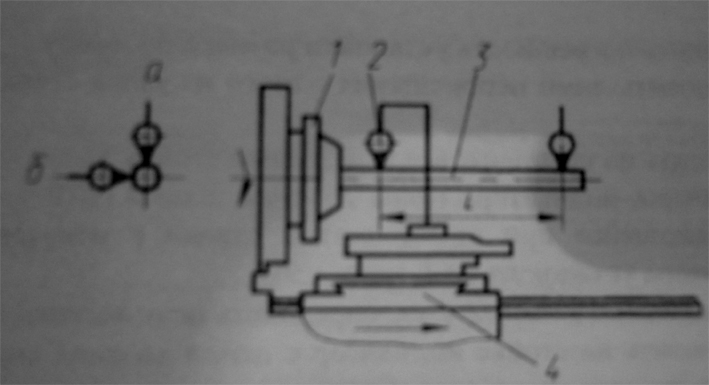

- Проверить параллельность оси вращения шпинделя передней бабки продольному перемещению суппорта:

а) в вертикальной плоскости

б) в горизонтальной плоскости.

В отверстие шпинделя 1 вставляют контрольную оправку 3 с цилиндрической измерительной поверхностью. На суппорте 4 в резцедержателе укрепляют индикатор 2 так, чтобы его измерительный наконечник касался измерительной поверхности оправки и был направлен к ее оси перпендикулярно направляющей.

Схема проверки показана на рис. 1.7.

Суппорт перемещают в продольном направлении на всю длину хода L. Измерения производят по двум диаметрально противоположным образующим оправки при повороте шпинделя на 180 градусов.

Отклонения определяют как среднюю арифметическую результатов не менее чем двух измерений в каждой плоскости, каждый из которых определяют как наибольшую алгебраическую разность показаний индикатора при перемещении суппорта.

Измерение при помощи индикатора и оправок параллельности оси вращения шпинделя продольному перемещению суппорта.

В случае опор скольжения проверку можно производить при медленном вращении шпинделя. Результат определяется при каждом положении суппорта наибольшей алгебраической разностью показаний индикатора.

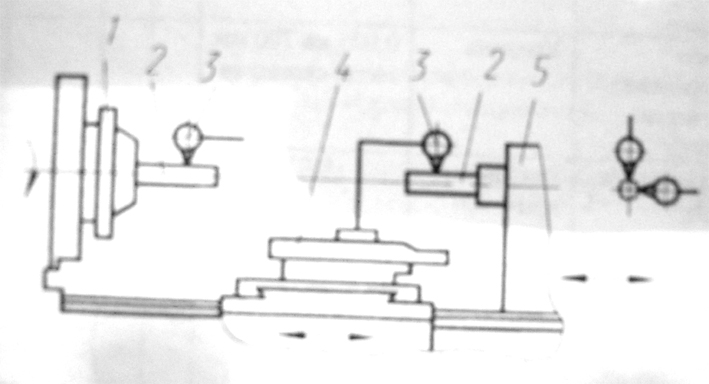

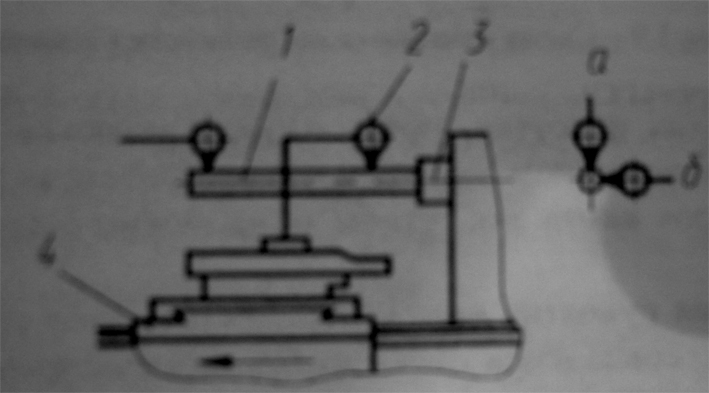

- Проверить параллельность оси конического отверстия пиноли задней бабки перемещению суппорта:

а) в вертикальной плоскости

б) в горизонтальной плоскости

Схема проверки показана на рис. 1.8.

Измерение параллельности оси конического отверстия пиноли задней бабки перемещению суппорта.

Заднюю бабку устанавливают в положение, предусмотренное в проверке и закрепляют.

В отверстие пиноли 3 вставляют контрольную оправку 1 с цилиндрической измерительной поверхностью. На суппорте 4 устанавливают индикатор 2 так, чтобы его измерительный наконечник касался измерительной поверхности оправки и был направлен к ее оси перпендикулярно образующей. Суппорт перемещают в продольном направлении на всю длину хода.

Отклонение определяют как наибольшую алгебраическую разность показаний индикатора в указанных положеннях суппорта.

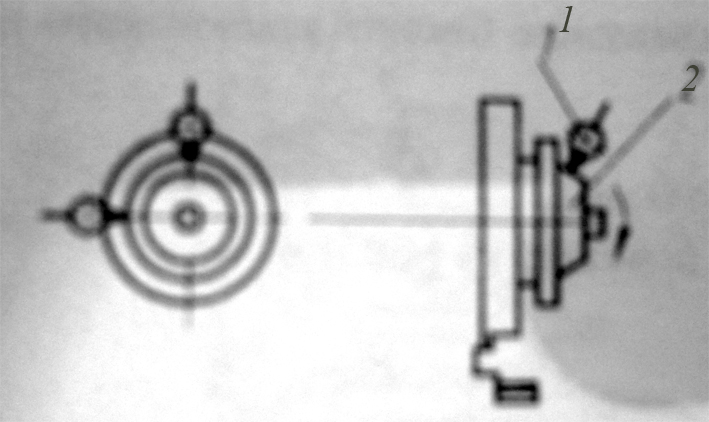

- Определить погрешность установки раз мера по лимбу.

9.1.Установить лимб перемещения одного из узлов станка на выбранное деление.

9.2.Закрепить на неподвижном узле станка стойку индикатора. Измерительный наконечник индикатора (цена деления шкалы 0,01 мм) должен касаться перемещающейся при опыте детали станка с некоторым натягом. Стрелку індикатора установить на 0 (Рис. 1.9.).

9.3. Перемещая подвижный узел, определить цену деления шкалы лимба.

9.4. Установить на стойке индикатор с ценоз деления шкалы 0,001 мм или 0,002 мм, уперев его измерительный наконечник в перемещающуюся при опыте деталь станка с некоторым натягом. Стрелку индикатора установить на ноль.

Схема измерения погрешности установки

9.5. Проворачивая рукоятку винта, отвести подвижный узел станка в направлении, противоположном выбранному направлению рабочего перемещения, на 0,5-1 оборот винта так, чтобы обязательно был выбран зазор на винтовой паре.

9.6. Проворачивая рукоятку винта, переместить узел станка в направлении рабочего хода до совпадения риски выбранного деления лимба с неподвижной отметкой. Окончательную доводку совпадения рисок можно призводить легким постукиванием руки по рукоятке винта. Записать показания индикатора.

9.7.Повторить п. 9.5. и 9.6 не менее 10 раз.

9.8. Определеить значения погрешности и посчитать по формуле. Результаты сравнить с показаниями в табл.. 1.2.